Nunca use ar nem gases que contenham oxigênio para testar a existência de vazamentos ou operar compressores com refrigerante. As misturas pressurizadas de ar ou gases contendo oxigênio pode causar explosão.

7.1Procedimentos anuais de manutenção

Os procedimentos anuais de manutenção para unidades NaturaLINE 69NT40-601 podem ser encontrados no Manual de Inspeção Anual 62-12119, localizado na seção Literatura do site de Refrigeração de Contêineres. Para encontrar o manual na seção Literatura, clique em Unidades de Contêiner > NaturaLINE > Operação.

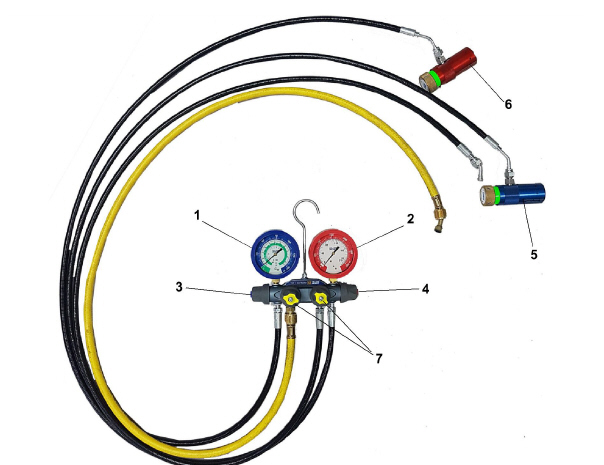

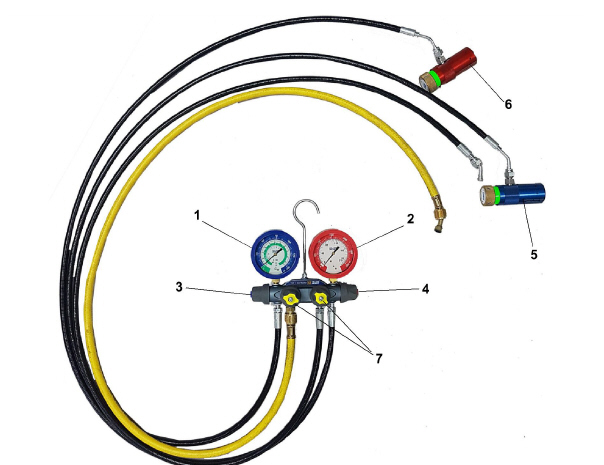

7.2Jogo de manômetros de serviço

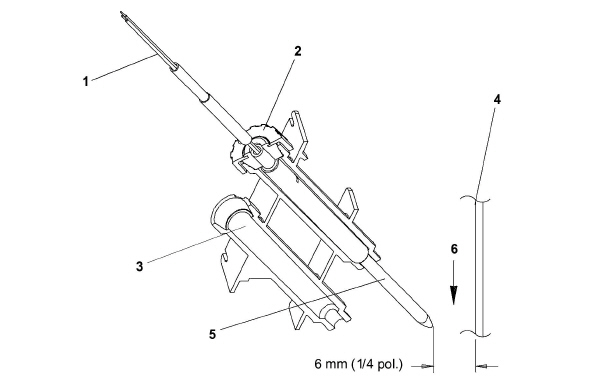

O jogo de manômetros de serviço (peça de N.º 07-00582-00) é usado para determinar a pressão operacional do sistema, acrescentar carga de refrigerante e equalizar ou evacuar o sistema. Veja a Figura 7.1.

Figura 7.1 Jogo de manômetros de serviço

1)Manômetro de sucção (lado inferior)

2)Manômetro de descarga (lado superior)

3)Válvula manual de sucção (lado inferior)

4)Válvula manual de descarga (lado superior)

5)Acoplamento de sucção (lado inferior)

6)Acoplamento de descarga (lado superior)

7)Mangueiras

utilitárias:

- amarelo 3/8” (evacuação mais rápida)

- preto 1/4”

- - - - -

Use somente jogos de manômetros projetados e fabricados para o R-744 (CO2) nessas unidades.

Existem dois conectores de serviço na unidade NaturaLINE. Consulte Seção 3.1.4 para a localização dos componentes.

•Para PIDs inferiores a NT5010, as conexões são conectores de serviço. O conector de serviço de sucção (lado inferior) está localizado no alojamento da campânula do compressor, o conector de serviço de descarga (lado superior) está localizado sob o filtro secador.

•Para PIDs NT5010 e superiores, as conexões são válvulas de serviço. A válvula de serviço de sucção (lado inferior) é montada em um suporte acima do compressor, a válvula de serviço de descarga (lado superior) está localizada sob o filtro secador.

Para abrir completamente o sistema, a válvula solenoide do recuperador (ESV), a válvula solenoide de descarga (USV) e a válvula de expansão de alta pressão (HPXV) devem ser abertas. Consulte a Seção 7.2.4 para obter o procedimento.

7.2.2Conexão dos manômetros de serviço

Procedimento para unidades com conector de serviço:

1.Verifique se as válvulas manuais de descarga e sucção no jogo de manômetros estão totalmente fechadas girando os botões no sentido horário.

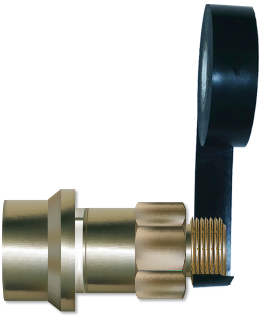

2.Antes de começar a conectar o jogo de manômetros, verifique se os conectores de acoplamento estão limpos e se os dois anéis em O de vedação estão corretamente assentados em suas ranhuras na parte inferior do conector.

3.Remova a tampa de acesso da conexão do serviço de sucção.

4.Conecte o acoplamento de serviço de campo azul (lado inferior) ao conector de serviço de sucção. Verifique se o acoplamento está travado em sua posição puxando-o levemente para trás.

5.Gire o botão de acoplamento azul no sentido horário para ler a pressão do sistema (lado inferior) no manômetro.

6.Remova a tampa de acesso do conector de serviço de descarga.

7.Conecte o acoplamento de serviço de campo vermelho (lado superior) ao conector de serviço de descarga. Verifique se o acoplamento está travado em sua posição puxando-o levemente para trás.

8.Gire o botão de acoplamento vermelho no sentido horário para ler a pressão do sistema (lado superior) no manômetro.

9.Realize qualquer manutenção necessária.

10.Se for necessário trocar algum componente, primeiro o sistema deverá ser evacuado. Veja a Seção 7.2.4.

Procedimento para unidades com válvulas de serviço:

1.Verifique se as válvulas manuais de descarga e sucção no jogo de manômetros estão totalmente fechadas girando os botões no sentido horário.

2.Remova a tampa da haste da válvula de serviço de sucção e verifique se a válvula está encaixada.

3.Remova a tampa da válvula de acesso.

4.Conecte a mangueira azul (lado inferior) à válvula de acesso.

5.Posicione ligeiramente a válvula de serviço de sucção no meio para ler a pressão do sistema (lado inferior) no manômetro.

6.Remova a tampa da haste da válvula de serviço de descarga e verifique se a válvula está encaixada.

7.Remova a tampa da válvula de acesso.

8.Conecte a mangueira vermelha (lado superior) à válvula de acesso.

9.Posicione ligeiramente a válvula de serviço de descarga no meio para ler a pressão do sistema (lado superior) no manômetro.

10.Realize qualquer manutenção necessária.

11.Se for necessário trocar algum componente, primeiro o sistema deverá ser evacuado. Veja a Seção 7.2.4.

7.2.3Remoção dos manômetros de serviço

Procedimento para unidades com conectores de serviço:

1.Se a unidade estiver funcionando, desligue-a movendo o interruptor de partida/parada (ST) para a posição OFF (Desligada).

2.Gire o botão do acoplamento de serviço de campo inferior no sentido anti-horário para fechar o sistema para os manômetros.

3.Gire os botões do acoplamento de serviço de campo superior no sentido anti-horário para fechar o sistema para os manômetros. Se o acoplamento do lado superior for fechado primeiro, o conteúdo da mangueira do lado superior pode ser despejado no lado inferior até que as pressões se equalizem. Depois disso, o lado inferior pode ser fechado do sistema.

Conforme os botões de acoplamento das válvulas do conector estão sendo fechados, uma pequena bolsa de refrigerante CO2 é isolada dentro do conector, o que dificulta a remoção. Na última volta da válvula, um ventilador se abre e libera esse refrigerante preso.

4.Com os acoplamentos de serviço fechados, conecte uma mangueira à porta central do jogo de manômetros.

5.Verifique se a extremidade aberta da mangueira aponta para uma direção segura e abra lentamente as válvulas manuais superior e inferior do jogo de manômetros para liberar a pressão.

Procedimento para unidades com válvulas de serviço:

1.Enquanto o compressor ainda estiver LIGADO, coloque a válvula de serviço de descarga (lado superior) de volta.

2.Posicione duas válvulas manuais no meio no jogo de manômetros e permita que a pressão no jogo de manômetros seja reduzida até a pressão do lado inferior. Isso retorna qualquer líquido que possa estar na mangueira do lado superior para o sistema.

3.Posicione a válvula de serviço de sucção (lado inferior) de volta.

4.Posicione de volta os acoplamentos de serviço de campo e posicione ambas as válvulas manuais do coletor na parte dianteira.

5.Remova as mangueiras/acoplamentos das válvulas de acesso.

6.Instale as tampas da haste da válvula de serviço e as tampas da porta de serviço (apenas com os dedos).

7.2.4Válvulas solenoides de abertura manual e válvula de expansão de alta pressão

Durante a evacuação do sistema e a carga do refrigerante, tanto as válvulas solenoides (ESV, USV) como a válvula de expansão de alta pressão (HPXV) devem estar abertas. Isso garante a remoção de bolsas de refrigerante em todo o sistema e permite uma evacuação e desidratação completas do sistema. Todas as válvulas serão redefinidas ao inicializar o sistema.

Para a localização da ESV, USV e HPXV, consulte Seção 3.1.4.

Abrindo a válvula solenoide do recuperador/válvula solenoide de descarga

1.Obtenha uma ferramenta magnética (Carrier Transicold, peça N.º 07-00512-00) para auxiliar neste procedimento.

2.Remova a bobina do corpo da válvula.

3.Coloque o ímã sobre a haste da válvula. A válvula fará um clique audível quando for aberta.

Abrindo a válvula de expansão de alta pressão

1.Obtenha uma ferramenta magnética (Carrier Transicold, peça N.º 14-00396-20) para auxiliar neste procedimento.

2.Remova a cabeça motorizada do corpo da válvula de expansão.

3.Coloque a ferramenta com ímã sobre o corpo da válvula e gire-a no sentido anti-horário. Quando ela começar a trepidar ao girar, a válvula estará totalmente aberta.

4.Depois de abrir a válvula, substitua a cabeça motorizada. Certifique-se de que a cabeça motorizada esteja assentada na haste corretamente. As reentrâncias da haste precisam ser encaixadas.

7.2.5Remoção da carga do refrigerante

A abertura rápida e total da válvula do manômetro pode provocar ruído excessivo e uma possível perda da carga de óleo do sistema.

Para fazer a manutenção de qualquer componente do sistema pressurizado, primeiro remova a carga do refrigerante.

Para abrir completamente o sistema, a válvula solenoide do recuperador (ESV), a válvula solenoide de descarga (USV) e a válvula de expansão de alta pressão (HPXV) devem ser abertas. Veja a Seção 7.2.4.

1.Conecte o manômetro de serviço, seguindo o procedimento para Conectar Manômetros de Serviço. Veja a Seção 7.2.2. O manômetro mostrará a pressão do sistema.

2.Assim que o jogo de manômetros estiver conectado corretamente e aberto ao sistema, conecte a mangueira utilitária à porta central do jogo de manômetros, se ainda não estiver conectada.

3.Prenda a mangueira e aponte em uma direção segura.

4.Abra lentamente o lado inferior e o lado superior do jogo de manômetros para liberar o refrigerante pela mangueira.

5.Após toda a carga de refrigerante R-744 ter sido liberada do sistema e os manômetros indicarem 0 psi, feche as válvulas manuais do jogo de manômetros.

7.2.6Teste de vazamento de refrigerante (estanqueidade)

Nunca use ar nem gases que contenham oxigênio para testar a existência de vazamentos ou operar compressores com refrigerante. As misturas pressurizadas de ar ou gases contendo oxigênio pode causar explosão.

Use somente o refrigerante R−744 para pressurizar o sistema. Qualquer outro gás ou vapor contaminará o sistema, exigindo purgação e evacuação adicionais.

1.Se o sistema estiver sem refrigerante, carregue o sistema com R-744 até a carga completa na placa de identificação. Consulte Seção 7.2.8 para adicionar refrigerante.

2.Verifique a existência de vazamentos nas conexões usando um detector de vazamentos eletrônicos R-744 (peça de N.º 07-00529-00). Se o corante AR-GLO foi adicionado ao sistema, uma tocha UV também pode ser usada para verificar se há sinais de vazamentos.

3.Após identificar o local do vazamento, remova a carga de refrigerante. Veja a Seção 7.2.5.

4.Conserte todos os vazamentos encontrados.

5.Evacue e desidrate a unidade. Veja a Seção 7.2.7. Se a unidade não conseguir reduzir ou manter o vácuo, inspecione o reparo novamente.

6.Carregue a unidade. Veja a Seção 7.2.8.

7.Depois que o reparo for feito na unidade (junta roscada ou soldada), a junta DEVE ser testada quanto a existência de vazamentos usando o testador de vazamento eletrônico R-744.

A presença de umidade é prejudicial para o sistema de refrigeração e pode levar a muitos efeitos indesejáveis. Os mais comuns são: cobreação, formação de refugo de ácido, “congelamento” dos aparelhos de medição por água e a formação de ácidos que resultam na corrosão do metal.

Para abrir completamente o sistema, a válvula solenoide do recuperador (ESV), a válvula solenoide de descarga (USV) e a válvula de expansão de alta pressão (HPXV) devem ser abertas. Veja a Seção 7.2.4.

1.Evacue e desidrate somente depois de realizar a verificação de vazamento de refrigerante e reparar todos os vazamentos.

2.Entre as ferramentas essenciais para evacuar e desidratar corretamente o sistema estão os manômetros superior e inferior, uma bomba de vácuo (peça N.º 07-00176-11) e um vacuômetro eletrônico. A bomba de vácuo deve ter um deslocamento de volume de 8 cfm (14 m/h). Ao utilizar o jogo de manômetros com uma mangueira utilitária amarela de 3/8”, é mais rápido usar a mangueira de 3/8” se a bomba estiver equipada com uma conexão de 3/8”.

3.Se possível, mantenha a temperatura ambiente acima de 15,6° C (60° F) para acelerar a evaporação da umidade. Se a temperatura ambiente ficar abaixo de 15,6° C (60° F), poderá haver formação de gelo antes da remoção completa da umidade. É recomendado usar lâmpadas de aquecimento ou fontes alternativas de calor para aumentar a temperatura do sistema.

4.Remova todo o refrigerante R-744 do sistema. Veja a Seção 7.2.5.

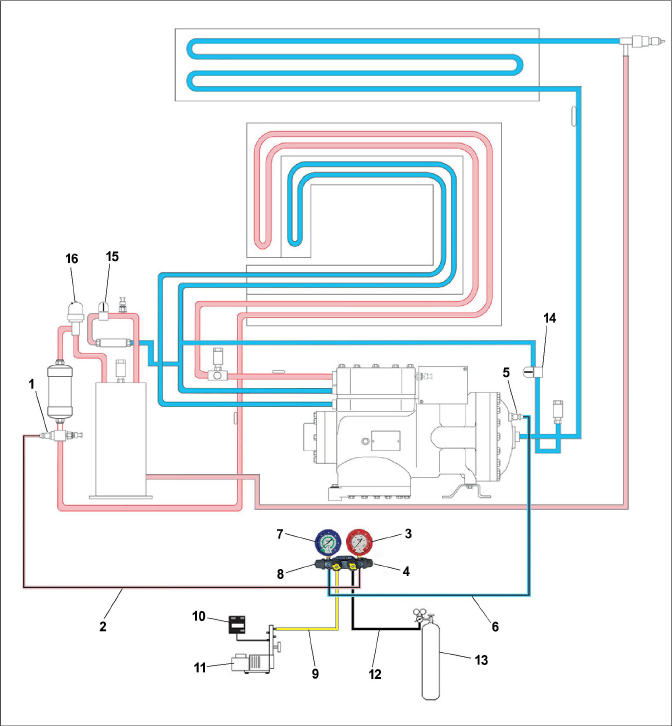

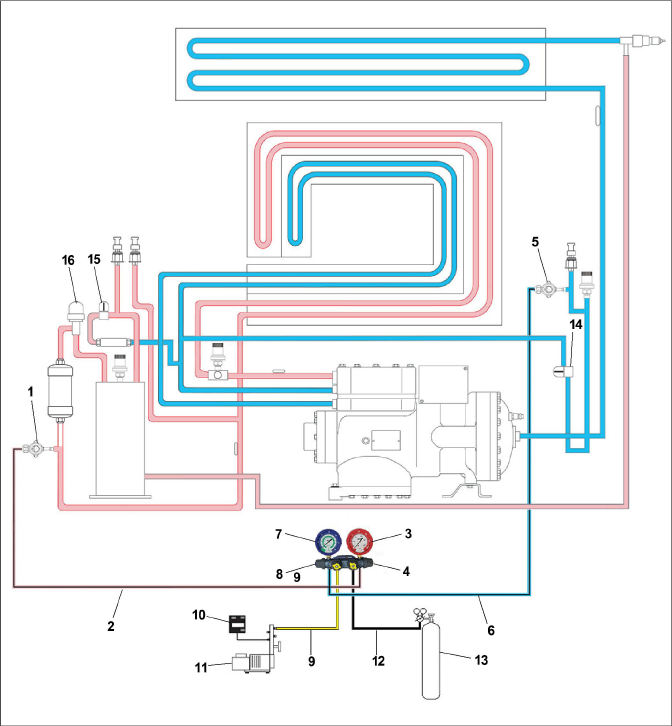

5.Conecte os manômetros inferior e superior à bomba de vácuo e ao vacuômetro eletrônico. Consulte Figura 7.2, Figura 7.3 para o diagrama de evacuação.

6.Teste a instalação da evacuação para ver se há vazamentos fechando os conectores de serviço inferior e superior e gerando alto vácuo com a bomba de vácuo e as válvulas do calibrador abertas. Desligue a bomba e verifique se o vácuo se mantém. Repare os vazamentos se necessário.

7.Abra os conectores de serviço inferior e superior.

8.Inicie a bomba de vácuo. Evacue o equipamento até o vacuômetro eletrônico indicar 2.000 micra. Feche as válvulas do vacuômetro eletrônico e da bomba de vácuo. Desligue a bomba de vácuo. Aguarde alguns minutos para garantir que o vácuo se mantém.

9.Desfaça o vácuo com o refrigerante CO2 (R-744) limpo e seco. Aumente a pressão do sistema para aproximadamente 0,14 bar (2 psig), monitorando-o com o calibrador misto.

10.Evacue o equipamento até indicar 500 micra.

11.Feche as válvulas do vacuômetro eletrônico e da bomba de vácuo. Desligue a bomba de vácuo. Aguarde cinco minutos para garantir que o vácuo se mantém. Esse procedimento verifica se há umidade residual e vazamentos.

12.Com o vácuo ainda no equipamento, é possível conduzir para o sistema uma carga de refrigerante do recipiente de refrigerante que está em uma balança.

7.2.8Carregando, Método de vapor

Use apenas o refrigerante R−744 com nível de pureza de 99,9% de CO2. Consulte a placa de identificação para ver a carga necessária.

Em temperaturas ambientes frias, pode ser necessário aumentar a pressão da garrafa que está aquecendo o cilindro. Isso é feito usando um aquecedor de cilindro ou movendo o cilindro para condições ambientais quentes.

Para abrir completamente o sistema, a válvula solenoide do recuperador (ESV), a válvula solenoide de descarga (USV) e a válvula de expansão de alta pressão (HPXV) devem ser abertas. Veja a Seção 7.2.4.

1.Evacue a unidade e deixe em vácuo profundo. Veja a Seção 7.2.7.

2.Coloque o cilindro R-744 em uma escala e conecte a mangueira utilitária do manômetro de serviço ao regulador de pressão. Consulte Figura 7.2, Figura 7.3 para o diagrama de Evacuação.

3.Com a válvula de alimentação fechada no regulador, abra a válvula no cilindro. O manômetro no regulador agora mostrará a pressão do cilindro R-744.

4.Purgue a mangueira utilitária desenroscando parcialmente a mangueira no jogo de manômetros e abrindo o suprimento no regulador. Aperte a mangueira no manômetro e feche a linha de abastecimento.

5.Zere a balança ou observe o peso inicial.

6.Abra as válvulas manuais do lado inferior e superior girando os botões no sentido anti-horário. Consulte Figura 7.2, Figura 7.3 para o diagrama de evacuação.

7.Deixe o refrigerante R-744 fluir para dentro do equipamento até chegar ao peso correto do refrigerante conforme indicado pela balança.

8.Se você não conseguir colocar a carga completa na unidade com base nas condições ambientais, as seguintes etapas adicionais devem ser executadas:

a.Remova os ímãs e recoloque as bobinas na ESV, USV e HPXV.

b.Feche a válvula manual do lado superior no jogo de manômetros.

c.Ligue a unidade. A pressão do lado da sucção será reduzida, e a unidade começará a puxar o refrigerante restante para o sistema.

9.Feche a conexão de serviço do lado inferior girando o botão no sentido horário quando a carga desejada for atingida.

10.Feche a válvula no cilindro R-744 e libere a pressão restante na linha utilitária parcialmente desenroscando a mangueira.

11.Dê a partida no equipamento em modo de resfriamento. Deixe em funcionamento por aproximadamente 10 minutos para garantir o resfriamento correto.

12.Remova o jogo de manômetros. Veja a Seção 7.2.3.

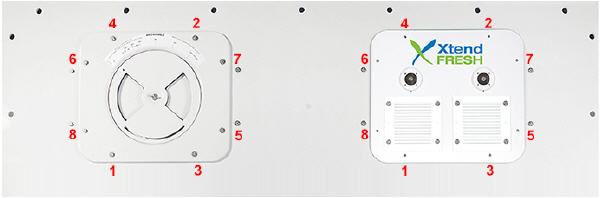

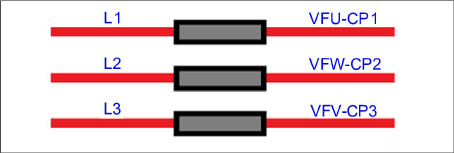

Figura 7.2 Diagrama esquemático de evacuação e carregamento da refrigeração - PIDs abaixo de NT5010

1)Conector de serviço de descarga (lado superior)

2)Mangueira de descarga (lado superior)

3)Manômetro de descarga (lado superior)

4)Válvula manual de descarga (lado superior)

5)Conector de serviço de sucção (lado inferior)

6)Mangueira de sucção (lado inferior)

7)Manômetro de sucção (lado inferior)

8)Válvula manual de sucção (lado inferior)

9)Mangueira utilitária para bomba de vácuo

12)Mangueira utilitária para garrafa R-744

14)Válvula solenoide de descarga (USV)

15)Válvula solenoide do recuperador (ESV)

16)Válvula de expansão de alta pressão (HPXV)

- - - - -

Figura 7.3 Diagrama esquemático de evacuação e carregamento da refrigeração - PIDs de NT5010 e maiores

1)Válvula de serviço de descarga (lado superior)

2)Mangueira de descarga (lado superior)

3)Manômetro de descarga (lado superior)

4)Válvula manual de descarga (lado superior)

5)Válvula de serviço de sucção (lado inferior)

6)Mangueira de sucção (lado inferior)

7)Manômetro de sucção (lado inferior)

8)Válvula manual de sucção (lado inferior)

9)Mangueira utilitária para bomba de vácuo

12)Mangueira utilitária para garrafa R-744

14)Válvula solenoide de descarga (USV)

15)Válvula solenoide do recuperador (ESV)

16)Válvula de expansão de alta pressão (HPXV)

- - - - -

A alimentação da unidade deverá estar DESLIGADA e a tomada de energia desconectada antes de substituir o compressor.

Para desmontar o compressor, libere a pressão interna com muito cuidado afrouxando um pouco os acoplamentos para romper o lacre.

O compressor é enviado sem óleo no compressor.

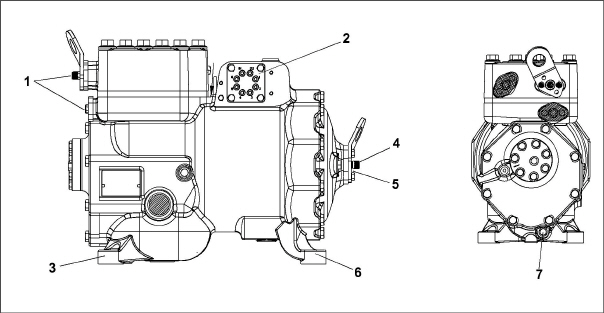

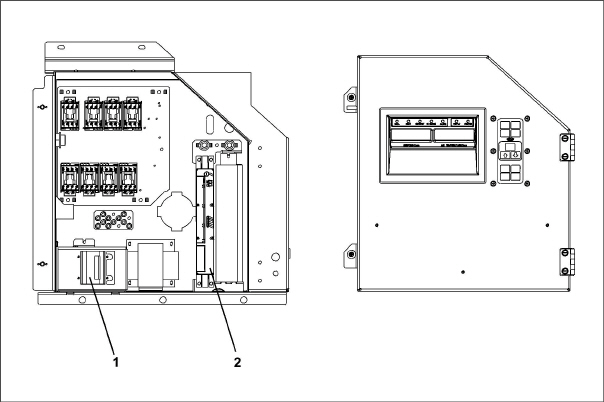

1)Parafusos do flange

2)Bloco terminal/placa

3)Parafusos de montagem

4)Parafuso do flange

5)Porta de sucção

6)Parafusos de montagem

7)Drenagem de óleo

- - - - -

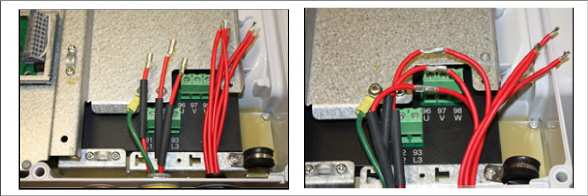

7.3.1Remoção e substituição do compressor

A peça de troca de serviço do compressor é vendida sem a caixa terminal e a tampa, a conexão de serviço e o Transdutor de Pressão de Sucção. O cliente deve guardar esses componentes para utilização no compressor substituto.

1.Desligue a chave de partida/parada (ST) da unidade e o disjuntor (CB-1) da unidade.

2.Desconecte a alimentação à unidade.

3.Remova todo o refrigerante da unidade. Veja a Seção 7.2.5.

4.Encontre a caixa de terminais do compressor. Identifique e desconecte a fiação dos terminais e remova a caixa. Ela será usada no compressor novo.

5.Afrouxe os parafusos de montagem do flange do compressor, rompa o lacre e retire os parafusos.

6.Verificar parafusos de montagem do compressor.

7.Remova o compressor e a placa de montagem (se o compressor tiver uma placa). Consulte Seção 3.2 para ver o peso do compressor.

8.Remova o transdutor de pressão de sucção (SPT) do compressor e verifique o funcionamento da chave. Veja a Seção 7.5.1. O SPT será usado no compressor novo.

9.Retire os conectores de serviço do compressor. Esses conectores serão usados no compressor novo.

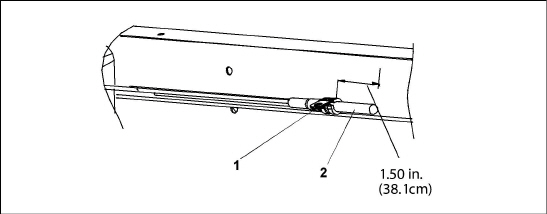

10.Coloque o compressor em uma posição que permita drenar o óleo com facilidade. Retire o tampão de drenagem de óleo (veja a Figura 7.4) e deixe o óleo sair lentamente. Incline o compressor para remover todo o óleo.

11.Meça a quantidade do óleo drenado do compressor.

12.Adicione 4 ml de corante AR-GLO 5E para o novo óleo do compressor substituto.

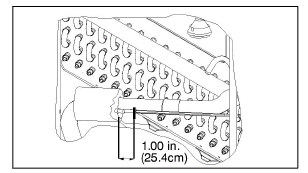

13.Despeje uma quantidade equivalente do novo óleo no flange da lateral de sucção do novo compressor. Veja a Figura 7.4. Erga a lateral de sucção a fim de obter um ângulo melhor para despejar o óleo para dentro.

Para instalar os conectores de serviço e o Transdutor de Pressão de Sucção, é necessário instalar um anel em O para cada um deles. Veja a Seção 7.4 para obter as instruções de instalação dos anéis em O.

14.Instale os conectores de serviço com os novos anéis em O no compressor substituto e defina o torque em 27 Nm (20 pés.lb).

15.Instale o Transdutor de Pressão de Sucção (SPT) com um novo anel em O no compressor substituto e defina o torque em 27 Nm (20 pés-lb).

16.Instale o compressor substituto na unidade.

17.Instale os parafusos de montagem do compressor e defina o torque em 22,6 Nm (16,67 pés-lb).

18.Se o compressor de troca tiver placa de montagem, instale os parafusos de montagem da placa do compressor e defina o torque em 22,6 Nm (16,67 pés-lb).

19.Ligue a caixa de conexão ao compressor substituto e use o kit de terminais de fiação para reconectar a fiação do compressor. Siga as instruções incluídas no kit.

20.Instale a tampa da caixa de conexão.

21.Instale os flanges do compressor com novas gaxetas metálicas.

22.Instale os parafusos de montagem do flange e defina o torque em 36,61 Nm (27 pés.lb).

23.Ligue os manômetros de serviço superior e inferior nos conectores de serviço de descarga e sucção. Veja a Seção 7.2.2.

24.Desidrate e evacue o sistema até indicar 500 micra (vácuo de 75,9 cmHg = vácuo de 29,90 pol.Hg). Veja a Seção 7.2.7.

25.Carregue a unidade com refrigerante. Veja a Seção 7.2.8.

26.Depois que a unidade estiver totalmente carregada, remova os manômetros de serviço. Veja a Seção 7.2.3.

27.Inicie a unidade e verifique o funcionamento.

28.Se o compressor estiver equipado com um visor, o nível de óleo deverá estar entre 1/4 e 3/4 do visor durante a operação.

29.Limpe a área abaixo da base do compressor com limpador local e instale a etiqueta congelante na estrutura, na frente do compressor (peça N.º 62-66170-00).

7.4Instalação de anéis em O (O-Ring)

Este é o procedimento para todas as instalações de anéis em O do equipamento. Uma válvula de alívio de pressão (PRV) foi usada para fins ilustrativos nesse procedimento.

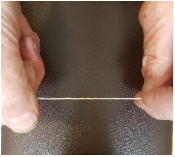

1.Coloque uma fita isolante ao redor das roscas do componente para proteger o anel em O contra danos durante a instalação. Veja a Figura 7.5.

2.Aplique uma pequena quantidade do lubrificante Super O-Lube ao anel em O, assegurando a cobertura de toda a superfície. Veja a Figura 7.6.

3.Deslize o anel em O sobre a fita e em direção ao componente. Veja a Figura 7.7.

4.Retire a fita isolante. Veja a Figura 7.8.

Figura 7.5 Anel em O (O-Ring) - Fita isolante

Figura 7.6 Anel em O (O-Ring) - Aplicar Super O-Lube

Figura 7.7 Anel em O (O-Ring) - Deslizar anel em O

Figura 7.8 Anel em O (O-Ring) - Remover fita isolante

7.4.2Adicionando cabo de vedação de rosca Loctite 55

Após a conclusão da instalação do anel em O para os componentes: Transdutor de pressão do tanque de vaporização (FPT), transdutor de pressão de descarga (DPT) e acoplamento do lado superior; adicione o cabo de vedação de rosca Loctite 55 seguindo o procedimento abaixo.

1.Corte 7,5 cm (3 polegadas) de comprimento do cabo do tubo Loctite 55.

2.Torça o cabo entre os dedos para evitar que se desfie, girando os dedos em direções opostas. Veja a Figura 7.9.

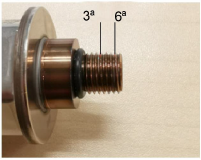

3.Localize a 3ª e a 6ª rosca na conexão. Veja a Figura 7.10.

4.Enrole o cabo Loctite 55 ao redor do transdutor começando na 3ª rosca e terminando na 6ª rosca no sentido horário; a sobreposição não é necessária, mas duas roscas completas precisam ser cobertas e colocadas dentro das roscas. Veja Figura 7.11, Figura 7.12.

5.O cabo deve ficar em contato com as roscas sem pontas soltas, tendo os excessos aparados. Veja a Figura 7.13.

6.Aperte o transdutor com a mão até que o cabo esteja totalmente enrolado no conector. Nenhuma parte do cabo deve ser vista saindo para fora da rosca de conexão. Veja a Figura 7.14.

7. Aplique um torque de 9,5Nm - 10,8Nm (7-8 pés.lb).

Figura 7.9 Loctite 55 - Torcer o cabo

Figura 7.10 Loctite 55 - Localizar roscas

Figura 7.11 Loctite 55 - Enrolar o cabo

Figura 7.12 Loctite 55 - Enrolar o cabo

Figura 7.13 Loctite 55 - Aparar excesso de cabo

Figura 7.14 Loctite 55 - Apertar transdutor

7.5.1Verificação da chave de alta pressão

1.Conecte um jogo de manômetros ao equipamento ou leia a pressão no código Cd14. Se a pressão estiver abaixo de 100,6 bar (1.430 psig), a chave deve ser fechada. Veja a Seção 7.5.2.

2.Com o auxílio de um ohmímetro, verifique a continuidade da chave. O ohmímetro indicará que não há resistência, ou a luz de continuidade se acenderá. Se a chave estiver aberta, substitua-a. Veja a Seção 7.5.2.

7.5.2Troca da chave de alta pressão

A chave de alta pressão (HPS) está localizada na conexão de descarga do segundo estágio. Veja a Figura 3.5.

1.Remova a carga de refrigerante do equipamento. Veja a Seção 7.2.5.

2.Desconecte a fiação da chave que será substituída.

3.Remova a chave de alta pressão (HPS) girando o conjunto no sentido anti-horário.

4.Consulte a Seção 7.4 para saber como instalar o anel em O na chave de alta pressão (HPS).

5.Instale uma nova chave de alta pressão (HPS) e execute P-7 para confirmar se as configurações estão corretas.

6.Evacue e desidrate o sistema. Veja a Seção 7.2.7.

7.Recarregue o sistema. Veja a Seção 7.2.8.

8.Dê a partida no equipamento e, em seguida, verifique a carga de refrigeração.

7.6.1Trocando um transdutor de pressão

Para ver a localização dos transdutores de pressão, consulte a Seção 3.1.4.

1.Remova a carga de refrigerante do equipamento. Veja a Seção 7.2.5.

2.Desconecte a fiação do transdutor de pressão.

3.Remova o transdutor de pressão girando o conjunto no sentido anti-horário.

4.Consulte a Seção 7.4 para saber como instalar o anel em O no transdutor.

5.Instale um novo transdutor de pressão.

6.Evacue e desidrate o sistema. Veja a Seção 7.2.7.

7.Recarregue o sistema. Veja a Seção 7.2.8.

8.Dê a partida no equipamento e, em seguida, verifique a carga de refrigeração.

O transdutor deve ser usado dentro de 48 horas após o enrolamento do cabo.

7.7Válvula de alívio de pressão

Há três Válvulas de Alívio de Pressão (PRV) localizadas na unidade NaturaLINE. Consulte Seção 3.1.4 para ver a localização.

7.7.1Trocando da Válvula de Alívio de Pressão

Não realize manutenção nas peças de uma Válvula de Alívio de Pressão (PRV). Não é permitido tentar reparar nem alterar a PRV. Se a PRV tiver pressão liberada, será necessário substituir toda a PRV.

1.Remova a carga de refrigerante do equipamento. Veja a Seção 7.2.5.

2.Remova a válvula de alívio de pressão.

3.Verifique se nenhum agente contaminante entrou pelo orifício.

4.Consulte a Seção 7.4 para saber como instalar um anel em O na válvula de alívio de pressão.

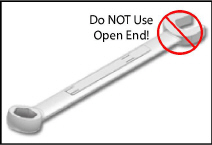

5.Instale uma nova válvula de alívio de pressão usando o torque correto. Use a chave de torque somente nas partes lisas do hexágono de 1-1/8”, não nas superfícies arredondadas. Consulte Seção 3.3 para ver os requisitos de torque.

6.Evacue e desidrate o sistema. Veja a Seção 7.2.7.

7.Recarregue o sistema. Veja a Seção 7.2.8.

8.Dê a partida no equipamento e, em seguida, verifique a carga de refrigeração.

7.8Serpentina do intercooler/resfriador de gás

O resfriador de gás consiste nas seções Resfriador de gás e Intercooler.

7.8.1Limpeza da serpentina do resfriador de gás

Mantenha a serpentina limpa para maximizar o fluxo de ar e manter a transferência de calor adequada. Se for necessário limpar, use água fresca.

Use baixa pressão de água ao limpar as serpentinas para evitar danos.

7.8.2Troca da serpentina do resfriador de gás

Não abra a grelha dos Ventiladores do Resfriador de gás sem antes DESLIGAR e remover o conector de alimentação.

1.Remova a carga de refrigerante do equipamento. Veja a Seção 7.2.5.

2.Retire a grelha dos ventiladores do resfriador de gás e os painéis laterais.

3.Dessolde as tubulações (2) do intercooler e as (2) do resfriador de gás.

4.Remova as peças de montagem e retire o conjunto da serpentina.

5.Instale a nova serpentina e as peças de montagem.

6.Solde as conexões do Intercooler e as do Resfriador de Gás.

7.Verifique se há vazamentos nas conexões da serpentina do equipamento. Veja a Seção 7.2.6.

8.Evacue e desidrate o sistema. Veja a Seção 7.2.7.

9.Recarregue o sistema. Veja a Seção 7.2.8.

10.Prenda a grelha do ventilador e todos os painéis que foram removidos.

7.9Conjunto do motor e ventilador do resfriador de gás

Não abra a grelha dos ventiladores do resfriador de gás sem antes DESLIGAR e remover o conector de alimentação.

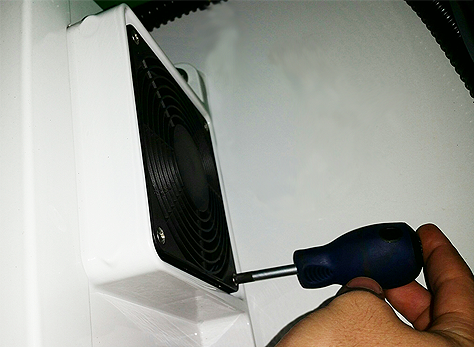

O ventilador do resfriador de gás gira no sentido anti-horário quando visualizado da parte frontal do equipamento. O ventilador puxa o ar pela serpentina e libera o ar horizontalmente pela parte frontal. Para trocar o conjunto do motor:

1.Retire a grelha do ventilador do resfriador de gás.

2.Afrouxe os dois parafusos de fixação no ventilador. (Um selador de rosca foi aplicado aos parafusos fixadores na instalação.)

Não puxe nem use uma alavanca na borda externa do ventilador para evitar danos ao ventilador.

3.Retire o conjunto do ventilador.

4.Remova o conector da fiação.

5.Marque o local do motor do ventilador e mantenha as peças no mesmo lugar para montá-las novamente.

6.Remova as peças de montagem do motor e substitua o motor. É recomendado usar novas porcas de fixação na troca do motor.

7.Encaixe o conector da fiação.

8.Instale o ventilador com folga no eixo do motor (o lado do cubo para dentro). NÃO APLIQUE FORÇA. Se necessário, bata de leve somente no cubo, não nas porcas ou parafusos. Aplique o selante “Loctite H” nos dois (2) parafusos fixadores do ventilador. Ajuste o ventilador dentro do venturi de modo que a borda externa fique a uma distância aproximada de 2,0 mm +/- 0,07 mm (0,08 pol. +/- 0,03 pol.) da parte externa da abertura do orifício. Gire o ventilador com a mão para ver se ele está liberado.

9.Prenda a grelha do ventilador e todos os painéis que foram removidos.

Não toque no filtro secador para verificar a diferença de temperatura com a unidade em operação. Consulte a resolução de problemas para verificar quando trocar o filtro secador devido a uma obstrução.

O filtro secador deve ser substituído sempre que o sistema for aberto para serviço.

Substituindo o filtro secador:

1.Remova a carga de refrigerante do equipamento. Veja a Seção 7.2.5.

2.Remova o filtro secador soltando os conectores da compressão.

3.Instale o novo filtro secador e aperte os conectores de compressão. Aplique um torque de 18,4-22,1 Nm (25-30 pés.lb).

4.Evacue e desidrate o sistema. Veja a Seção 7.2.7.

5.Recarregue o sistema. Veja a Seção 7.2.8.

7.11Conjunto da serpentina do evaporador

A seção do evaporador, incluindo a serpentina, deve ser limpa regularmente. As obstruções na serpentina do evaporador restringem o fluxo de ar que passa pela serpentina e reduzem a transferência de calor. O melhor fluido de limpeza é água ou vapor. Outro detergente recomendado é o Oakite 202 ou semelhante, seguindo as instruções do fabricante.

As duas mangueiras das bandejas de dreno passam por trás do compressor e do motor do ventilador do Resfriador de Gás. As linhas das bandejas de drenagem devem ser abertas para garantir a drenagem correta.

7.11.1Troca da serpentina do evaporador

1.Remova a carga de refrigerante do equipamento. Veja a Seção 7.2.5.

2.Com a alimentação DESLIGADA e o conector de alimentação removido, retire os parafusos que fixam o painel que cobre a seção do evaporador (painel superior).

3.Desconecte a fiação do aquecedor/resistência de degelo.

4.Remova as peças de montagem da serpentina.

5.Dessolde as duas conexões da serpentina, uma no distribuidor e outra no cabeçote.

6.Desconecte o Sensor de Temperatura de Degelo (DTS), o Termostato de Fim de Aquecimento (HTT) e o fio terra da placa do tubo central. Veja a Figura 3.2.

7.Retire o suporte intermediário da serpentina.

8.Depois de retirar a serpentina com problemas do equipamento, remova os aquecedores/resistências de degelo e instale a nova serpentina.

9.Instale o conjunto da serpentina executando os passos acima na ordem inversa.

10.Verifique se há vazamentos nas conexões da serpentina do evaporador.

11.Evacue e desidrate o sistema. Veja a Seção 7.2.7.

12.Recarregue o sistema. Veja a Seção 7.2.8.

7.12Aquecedores/resistências do evaporador

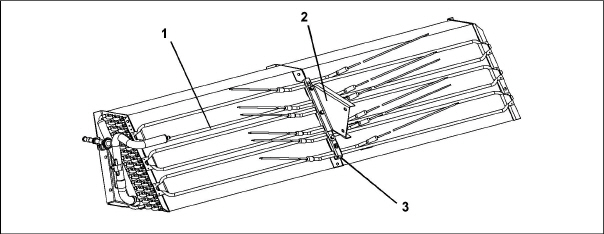

Figura 7.15 Arranjo do aquecedor

1)Elemento do aquecedor

2)Suporte

3)Retentor

- - - - -

7.12.1Remoção e troca do aquecedor/resistência do evaporador

A fiação dos aquecedores/resistências é conectada diretamente na contatora. Se ocorrer uma falha no aquecedor/resistência durante uma viagem, o conjunto que contém esse aquecedor/resistência poderá ser desconectado da contatora.

A próxima pré-viagem detectará que o conjunto de aquecedores/resistências foi desconectado e indicará que o aquecedor/resistência com problemas precisa ser trocado.

7.12.2Teste de megger dos aquecedores

Sempre DESLIGUE os disjuntores da unidade, desconecte a fonte de alimentação principal e execute o bloqueio/identificação antes de realizar a manutenção das peças em movimento.

Todas as verificações realizadas durante este procedimento devem ser realizadas usando um testador de 500 V Meg-ohm.

1.Conecte o fio terra do testador de isolamento a um ponto de aterramento fixo, de preferência a placa de aterramento na caixa de controle.

2.No lado da carga do contator do aquecedor, verifique a resistência de isolamento ao aterramento.

Se as leituras forem > 2 Mohm, os aquecedores estão funcionando corretamente e nenhuma ação é necessária.

Se as leituras forem < 1 Mohm, o aquecedor com defeito precisa ser identificado. Prossiga para a etapa 3 para unidades com painel de acesso do aquecedor ou etapa 4 para unidades sem painel de acesso do aquecedor.

Se as leituras estiverem entre 1 e 2 Mohm, os aquecedores precisam ser testados novamente com as seguintes etapas:

a.Reconecte a unidade à alimentação elétrica e energize a unidade.

b.Defina o ponto de ajuste da unidade para um mínimo de 10° C acima da temperatura atual do recipiente. Deixe a unidade entrar no modo de aquecimento, alcance o ponto de ajuste de temperatura e mantenha por 10-15 minutos.

c.Desligue a unidade. Deixe a unidade esfriar até a temperatura ambiente.

d.Conecte o fio terra do testador de isolamento a um ponto de aterramento fixo, de preferência a placa de aterramento na caixa de controle.

e.No lado da carga do contator do aquecedor, verifique a resistência de isolamento ao aterramento.

Se as leituras forem > 1 Mohm, os aquecedores estão funcionando corretamente e nenhuma ação é necessária.

Se as leituras forem < 1 Mohm, o aquecedor com defeito precisa ser identificado. Prossiga para a etapa 3 para unidades com painel de acesso do aquecedor ou etapa 4 para unidades sem painel de acesso do aquecedor.

3.Identifique o(s) aquecedor(es) com defeito para unidades com painel de acesso ao aquecedor:

a.Abra o painel de acesso e corte todas as emendas dos fios para isolar todos os aquecedores dentro da unidade.

b.Repita o teste de megger em cada aquecedor individual. Conecte o grampo de aterramento à bainha de metal externa do aquecedor e o grampo de teste a um dos fios do mesmo aquecedor.

c.Substitua qualquer aquecedor cujas leituras sejam < 1 Mohm.

4.Identifique o(s) aquecedor(es) com defeito para unidades sem painel de acesso ao aquecedor:

a.Remova todas as seis conexões do lado de carga do contator do aquecedor (HR), que divide os seis aquecedores em três pares separados.

b.Identifique os três fios a seguir: DHTL, DHML, DHBL. Existe um de cada conexão de carga.

c.Repita o teste de megger em cada par de aquecedores para identificar o par de aquecedores com defeito. Conecte o grampo de aterramento do testador de isolamento a um ponto de aterramento fixo na unidade, de preferência a placa de aterramento na caixa de controle. Conecte o grampo de teste a um dos fios mencionados acima.

d.Teste todos os três fios e substitua qualquer par de aquecedores que tenha leituras < 1 Mohm.

5.Se a unidade estiver carregada e o aquecedor não puder ser substituído imediatamente, execute as seguintes etapas:

a.Identifique o fio na extremidade oposta do par de aquecedores com defeito: DHTL - DHTR, DHML - DHMR, DHBL - DHBR.

b.Isole os dois fios.

c.Reconecte os pares de fiação restantes em suas conexões originais.

d.A unidade será reprovada no teste PTI P1-0 na próxima inspeção pré-viagem. A ação de reparo pode ser executada nesse momento.

6.Se a unidade estiver vazia, substitua o aquecedor com defeito:

Sempre DESLIGUE os disjuntores da unidade, desconecte a fonte de alimentação principal e execute o bloqueio/identificação antes de realizar a manutenção das peças em movimento.

a.Com o par de aquecedores identificado, remova o painel traseiro superior dentro do recipiente.

b.Identifique a conexão do ponto central para o par de aquecedores (fiação preta dos aquecedores) contra a parede posterior da unidade ou no tear de fiação.

c.Corte a emenda para separar os dois aquecedores.

d.Faça uma verificação de megger nos dois aquecedores, da mesma forma que nas unidades com painel do aquecedor. Substitua qualquer aquecedor em que as leituras de Megger sejam < 1 Mohms.

Se todos os aquecedores/resistências estiverem acima do limite aceitável com a fiação desconectada, isso indica que a falha estava em uma ou mais emendas de fio removidas.

e.Retire a abraçadeira de fixação que prende o aquecedor/resistência na serpentina.

f.Verifique se os aquecedores/resistências não estão quentes antes de manuseá-los.

g.Eleve a extremidade curvada do aquecedor/resistência (com a extremidade oposta para baixo e afastada da serpentina). Mova o aquecedor/resistência para o lado o suficiente para liberar o suporte e remova-o.

h.Para instalar o aquecedor, inverta as etapas.

i.Reconecte toda a fiação usando emendas novas e termorretráteis quando necessário. O termorretrátil DEVE ter um revestimento “capaz de derreter” para garantir que as conexões sejam devidamente vedadas quando encolhidas. Isso pode ser visto como um “anel” de revestimento derretido empurrado sob o termorretrátil em cada extremidade do tubo retrátil.

Deixar de usar um termorretrátil de revestimento que derreta permite que a umidade “passe” sob o termorretrátil e cause um caminho de vazamento.

7.13Conjunto do motor e ventilador do evaporador

Os ventiladores do evaporador circulam ar por todo o contêiner puxando o ar do alto do equipamento. O ar é puxado para dentro da serpentina do evaporador, onde é aquecido ou resfriado para depois ser liberado na parte inferior da unidade de refrigeração para dentro do contêiner. Os rolamentos do motor do ventilador são lubrificados na fábrica e não precisam de lubrificação adicional.

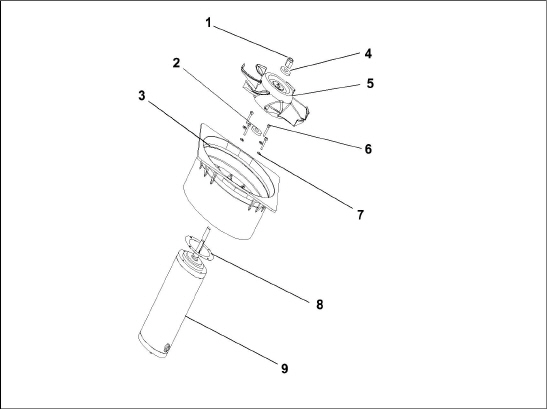

Figura 7.16 Conjunto do ventilador do evaporador

1)Porca de fixação, 5/8-18

2)Arruela plana, 5/8

3)Estator

4)Arruela plana, 5/8

5)Rotor ventilador

6)Parafuso, 1/4

7)Arruela plana, 1/4

8)Protetor de Mylar

9)Motor do evaporador

- - - - -

7.13.1Troca do conjunto do ventilador do evaporador

Sempre DESLIGUE os disjuntores da unidade, desconecte a fonte de alimentação principal e execute o bloqueio/identificação antes de realizar a manutenção das peças em movimento.

1.Remova o painel de acesso superior (consulte a Figura 3.2) retirando os parafusos de montagem e o dispositivo de travamento TIR. Alcance o interior da unidade e retire a abraçadeira Ty-Rap que fixa a presilha do chicote da fiação. Remova o conector girando para destravar e puxando para separar.

2.Solte os quatro parafusos de fixação de 1/4-20 que estão localizados na parte inferior do piso do ventilador nas laterais do conjunto do ventilador. Deslize as presilhas soltas afastando-as do conjunto.

3.Deslize o conjunto do ventilador para fora da unidade e coloque-o em uma superfície de trabalho resistente.

7.13.2Desmontagem do conjunto do ventilador do evaporador

1.Prenda a lâmina do ventilador para que ela não gire. Em seguida, afrouxe a porca do eixo 5/8-18 girando a porca 5/8-18 no sentido anti-horário. Veja a Figura 7.16.

2.Use um saca-rodas universal e remova o ventilador do eixo.

3.Remova as arruelas e a chaveta.

4.Retire os quatro parafusos longos de 1/4-20 x 3/4, localizados embaixo do ventilador, que prendem o motor e a caixa do estator.

5.Remova o motor e o espaçador plástico.

7.13.3Montagem do conjunto do ventilador do evaporador

1.Monte o motor e o espaçador plástico no estator.

Ao remover a lâmina de náilon preto do ventilador do evaporador, tome cuidado para não danificar a lâmina. Antigamente, era prática comum inserir uma chave de fenda entre as lâminas para impedir seu giro. Essa prática não pode mais ser usada, pois a lâmina é feita de um material que pode ser danificado. É recomendável usar uma chave de impacto ao remover a lâmina. Não use a chave de impacto para reinstalar, pois há risco de descamação do eixo de aço inoxidável.

2.Aplique Loctite aos parafusos longos 1/4-20 x 3/4 e aplique torque de 7,9 Nm (70 pol-lb).

3.Coloque uma arruela plana de 5/8 no ressalto do eixo do motor do ventilador. Insira a chaveta no rasgo da chaveta e lubrifique o eixo do motor e as roscas com uma solução de grafite e óleo (como Never-seez).

4.Instale o ventilador no eixo do motor. Coloque uma arruela plana de 5/8 com uma porca de fixação de 5/8-18 no eixo do motor e aplique o torque de 40 pés.lb.

5.Instale o conjunto do ventilador do evaporador na ordem inversa da remoção. Aperte os quatro parafusos de fixação 1/4-20 a 7,9 Nm (70 pol-lb). Encaixe o conector da fiação.

6.Substitua o painel de acesso garantindo que não há vazamentos. Verifique se o dispositivo de travamento TIR está preso com o arame de trava.

7.14Limpeza da seção do evaporador

Os contêineres e os equipamentos dos contêineres expostos a determinados produtos para fumigação podem desenvolver uma corrosão visível na superfície. Essa corrosão aparecerá na forma de um pó branco no interior do contêiner e também no estator do evaporador e no piso do ventilador da unidade refrigerada.

Análises de especialistas ambientais da Carrier Transicold identificaram que o pó branco consiste predominantemente de óxido de alumínio. O óxido de alumínio é um depósito cristalino grosso, que provavelmente resulta da corrosão da superfície das peças de alumínio do interior do contêiner. Se não for tratado ao longo do tempo, poderá aumentar de espessura e até mesmo descascar como um pó branco leve.

A corrosão da superfície do alumínio é causada pela exposição a produtos químicos, tais como dióxido de enxofre e possivelmente outros produtos usados com frequência para a fumigação e proteção de algumas cargas perecíveis (por exemplo, uvas). Fumigação é o processo pelo qual um produto químico é liberado em uma área hermética visando eliminar infestações de insetos, cupins, roedores, infestantes e doenças que nascem do solo.

Geralmente, todo óxido de alumínio que se soltar dos estatores do ventilador será soprado para dentro da serpentina do evaporador úmido, onde será apanhado e exalado para fora do equipamento durante os ciclos de degelo de rotina.

Mesmo assim, depois de transportar uma carga sujeita a procedimentos de fumigação, é recomendável limpar completamente o interior da unidade antes de reutilizá-la.

A Carrier Transicold identificou um produto de limpeza alcalino totalmente biodegradável e seguro para o meio ambiente (o Tri-Pow’r® HD) para ser usado no equipamento. Ele ajudará a remover os produtos químicos corrosivos da fumigação e eliminar os elementos corrosivos.

Esse produto de limpeza está disponível para venda no grupo Carrier Transicold Performance Parts Group (PPG) e pode ser encomendado de qualquer unidade do PPG; número de peça NU4371−88.

Como precaução geral de segurança, leia as Especificações de segurança dos materiais (MSDS) antes de usar esse produto e guarde-as para consulta.

Diretrizes de limpeza:

•Use baixa pressão de água ao limpar as serpentinas para evitar danos.

•Use sempre óculos de proteção, luvas e botas de trabalho.

•Evite o contato com a pele e as roupas e evite inspirar os vapores.

•Ao preparar misturas, acrescente primeiro a água ao pulverizador e depois o produto de limpeza.

•SEMPRE providencie a ventilação apropriada ao limpar as serpentinas do evaporador em ambientes internos (as portas traseiras devem ficar abertas).

•Conheça o ambiente ao redor, como alimentos, plantas, etc., e o potencial de exposição humana.

•Leia sempre as instruções e siga as razões de diluição recomendadas. Mais nem sempre é melhor. Não é recomendado usar um produto não diluído.

Procedimento de limpeza:

1.Retire o painel de acesso superior do evaporador que está dentro da unidade.

2.Pulverize a superfície com água antes de aplicar a solução de limpeza. Isso ajuda o produto a funcionar melhor.

3.Aplique generosamente a solução de limpeza preparada (cinco partes de água e uma do produto de limpeza).

4.Deixe o produto na água por cinco a sete minutos.

5.Avalie a área para realizar o enxágue. Siga as normas locais para o descarte da água residual.

6.Enxágue bem o produto de limpeza e as áreas circundantes, o piso, etc. Para enxaguar em um local com uma solução com muita espuma, é muito importante dedicar tempo para enxaguar totalmente o equipamento e os arredores.

7.Enxágue sempre a garrafa vazia do produto para a serpentina, aperte bem a tampa e descarte de maneira apropriada.

7.15Válvula de expansão eletrônica (EEV)

A Válvula de Expansão Eletrônica (EEV) é um dispositivo automático que mantém o superaquecimento necessário do gás refrigerante que sai do evaporador. Para obter a localização da Válvula de Expansão Eletrônica, consulte Figura 3.2.

As funções da válvula são:

a.Dar uma resposta automática ao fluido de refrigerante para corresponder à carga do evaporador.

b.Impedir que o refrigerante líquido entre no compressor. Raramente precisa de manutenção, exceto em caso de defeito na válvula.

7.15.1Para remover a EEV ou HPXV:

1.Desligue o equipamento e desconecte o conector de alimentação.

2.Retire a bobina (aplica-se somente à HPXV).

3.Remova a carga de refrigerante do equipamento. Veja a Seção 7.2.5.

4.O método preferencial para remover a válvula é cortar a conexão entre a seção da brasagem e a válvula, usando um pequeno cortador de tubos. Também é possível retirar a válvula removendo a brasagem da conexão. Remova a válvula.

7.15.2Instalando a EEV ou HPXV:

1.Verifique se restou algum material de brasagem nas tubulações e instale a nova válvula.

2.Ao realizar a brasagem da nova válvula, é preciso resfriar a cabeça motorizada com um pano úmido.

3.Certifique-se de que a serpentina da HPXV esteja totalmente encaixada e que a guia de retenção da serpentina esteja devidamente encaixada em uma dos reentrâncias do corpo da válvula.

Notas importantes:

•A guia de retenção não é visível com a proteção da serpentina instalada, conforme mostrado na Figura 7.17.

•Para melhor visualização, consulte Figura 7.18 para a posição correta da serpentina com a aba de retenção localizada em uma das reentrâncias do corpo da válvula.

•Não remova a proteção da serpentina da válvula.

4.Segure e gire a serpentina por aproximadamente 1/4 de volta em qualquer direção (consulte Figura 7.17) e veja se consegue sentir o clique enquanto a guia de retenção da serpentina está se movendo de reentrância para reentrância.

Figura 7.17 Proteção da Bobina da HPXV

Figura 7.18 Reentrâncias do corpo da válvula HPXV

5.Aplique o ponto azul na parede lateral da unidade ao lado da serpentina, indicando que a bobina foi inspecionada e está assentada corretamente no corpo da válvula.

6.Se uma bobina estiver encaixada incorretamente em uma unidade carregada, uma vez que tenha sido encaixada corretamente, desligue e ligue a unidade. Isso permite que o controlador reconfigure a válvula para 0% para garantir a operação adequada desse momento em diante.

7.Substitua o filtro secador. Veja a Seção 7.10.

8.Evacue e desidrate o sistema. Veja a Seção 7.2.7.

9.Recarregue o sistema. Veja a Seção 7.2.8.

10.Verifique o funcionamento da unidade executando a pré-viagem. Veja a Seção 4.7.

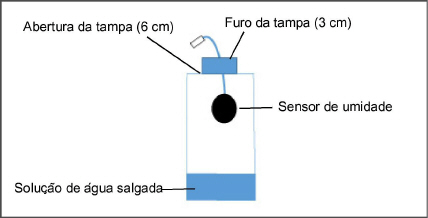

O sensor de umidade é um componente opcional que permite definir um ponto de ajuste de umidade no controlador. No modo de desumidificação, o controlador funciona para diminuir o nível de umidade dentro do contêiner.

7.16.1Verificando o funcionamento do sensor de umidade

Este procedimento deve ser executado em um esforço para facilitar a resolução de problemas do sensor de umidade. Ao realizar este procedimento e ao trabalhar na unidade, sempre siga os procedimentos adequados de bloqueio/etiquetagem.

Itens necessários:

•Uma chave de soquete de 7/16” ou chave de porca.

•Uma chave de soquete de 1/4” ou chave de porca.

•Uma garrafa de água limpa e transparente com uma abertura mínima de 6 cm (2,5 pol.) e capacidade para conter 500 ml (16,9 onças).

•100 ml (3,4 onças) de água doce – destilada se disponível.

•50 g de sal (NaCl).

Procedimento:

1.Remova o painel esquerdo superior do ventilador de reposição de ar fresco.

2.Remova o sensor de umidade do hardware de montagem e coloque-o na frente do painel de acesso.

3.Desconecte o sensor de umidade do chicote.

4.Faça um orifício de 3 cm (1,25 pol.) na tampa de uma garrafa.

5.Despeje aproximadamente 100 ml (3,4 onças) de água na garrafa limpa e vazia.

6.Adicione sal à água até que esteja presente no fundo da garrafa.

7.Tampe a garrafa e cubra com fita adesiva o orifício perfurado.

8.Agite a garrafa até que o sal se dissolva e a água fique saturada.

Para garantir a saturação, adicione mais sal até que ele se assente no fundo sem se dissolver enquanto agita.

9.Remova a tampa e insira o sensor de umidade na garrafa através da abertura da garrafa e puxe o conector de volta através do orifício na tampa. Em seguida, prenda a tampa e sele o fio que passa pela tampa.

Certifique-se de que o sensor não esteja em contato com a água salgada.

10.Deixe a mistura saturada de sal assentar por aproximadamente dez minutos.

11.Reconecte o sensor de umidade ao chicote de fios e ligue a unidade refrigerada.

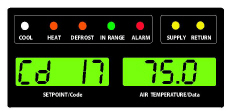

12.Pressione a tecla CODE SELECT (Selecionar Código) no teclado.

13.Use as teclas de seta até que “Cd17” seja exibido e pressione a tecla ENTER.

14.Isso exibe a leitura do sensor de umidade. Verifique se a leitura está entre 60% e 85% de umidade relativa.

15.Se o display do sensor de umidade estiver fora dessa faixa, reconfirme a mistura de sal e teste novamente. Se não estiver dentro do alcance, substitua o sensor na próxima oportunidade.

16.Limpe e reinstale o sensor de umidade e o painel de acesso. Aperte o hardware do painel de acesso a um torque de 69 kg-cm (60 pol-lbs) usando um padrão cruzado semelhante à numeração abaixo.

17.Se a junta do painel estiver danificada e precisar ser substituída, use os seguintes números de peça:

•42-00296-01: Junta de painel padrão

•42-00823-00: Junta de painel XtendFRESH

7.17Válvula solenoide do recuperador/de descarga

Os procedimentos para remover ou substituir a ESV ou a USV são iguais.

Para ver a localização da válvula solenoide do recuperador e da válvula solenoide de descarga, consulte a Figura 3.3.

7.17.1Remoção/troca da bobina da EEV ou da USV

1.Remova a serpentina da válvula. Veja a Figura 7.19.

2.Corte o cabo há aproximadamente 75 mm (3 pol.) da bobina.

3.Conecte os fios da nova serpentina usando emendas de topo e tubos termorretráteis.

4.Substitua a bobina da válvula, verificando se ela está totalmente assentada.

7.17.2Remoção/troca da ESV ou USV

1.Desligue o equipamento e desconecte o conector de alimentação.

2.Remova a carga de refrigerante do equipamento. Veja a Seção 7.2.5.

3.Remova a serpentina da válvula. Veja a Figura 7.19.

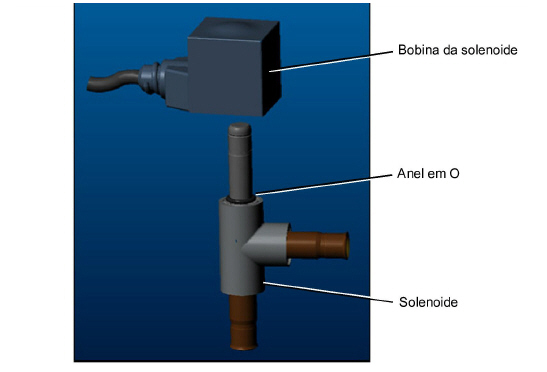

Figura 7.19 Vista da bobina da válvula solenoide do recuperador (ESV)

4.REMOÇÃO DA VÁLVULA: O método preferencial para remover a válvula solenoide é cortar a conexão entre a seção da brasagem e a válvula, usando um pequeno cortador de tubos. Também é possível retirar a válvula removendo a brasagem da conexão. Em seguida, remova a válvula. Remova a válvula.

5.Encaixe a nova válvula solenoide na posição e realize o brasamento. Use um pano úmido para manter a válvula resfriada durante o brasamento.

6.Instale o anel em O na haste da válvula (incluída). Veja a Figura 7.19.

7.Pressione a bobina para baixo na haste da válvula até o fim, encaixando o anel em O.

7.18Remoção/troca do tanque de vaporização

A unidade NaturaLINE é equipada com um tanque de vaporização. Consulte Figura 3.3 para ver a localização.

Não realize manutenção nas peças do tanque de vaporização. Não é permitido tentar reparar nem soldar o reservatório do tanque. Se houver qualquer tipo de dano, será necessário substituir todo o tanque de vaporização.

Para remover o tanque de vaporização:

1.Desligue o equipamento e desconecte o conector de alimentação.

2.Remova a carga de refrigerante do equipamento. Veja a Seção 7.2.5.

3.Remova a válvula de alívio de pressão do tanque.

4.Remova a brasagem das conexões dos tubos.

5.Retire os parafusos que prendem o tanque de vaporização ao equipamento (em quatro pontos).

6.Retire o tanque de vaporização.

Para instalar o tanque de vaporização:

1.Parafuse o tanque de vaporização no equipamento (em quatro pontos).

2.Realize a brasagem apenas nas conexões dos tubos.

3.Instale a válvula de alívio de pressão com o novo anel em O no tanque de vaporização. Veja a Seção 7.4.

4.Troque o filtro secador. Veja a Seção 7.10.

5.Evacue e desidrate o sistema. Veja a Seção 7.2.7.

6.Recarregue o sistema. Veja a Seção 7.2.8.

7.Verifique o funcionamento da unidade executando a pré-viagem. Veja a Seção 4.6.

A plataforma NaturaLINE deve usar somente o controlador com etiqueta verde (número de peça 12-55011).

Não retire o chicote de fios dos módulos sem estar aterrado à estrutura da unidade usando uma pulseira antiestática de segurança.

Para realizar a soldagem por arco em qualquer peça do contêiner, remova todos os conectores do módulo.

Siga as orientações e os cuidados deste documento para manusear os módulos. Esses procedimentos e precauções devem ser implementados ao substituir módulos, realizar a soldagem em arco do equipamento ou quando a manutenção da unidade de refrigeração exigir o manuseio e a remoção de um módulo.

1.Adquira a pulseira de aterramento (Carrier Transicold número de peça 07-00304-00) e o tapete dissipativo (Carrier Transicold número de peça 07-00277-00). A pulseira, quando aterrada de forma correta, dissipa todo o acúmulo presente no corpo. O tapete dissipativo é uma superfície de trabalho antiestática para colocar os módulos e/ou realizar o serviço neles.

2.Desconecte e prenda a alimentação à unidade.

3.Coloque a pulseira no braço e fixe a extremidade aterrada em qualquer área metálica exposta e sem pintura da estrutura da unidade de refrigeração (pinos, parafusos, etc.).

4.Remova o módulo com cuidado. Não toque nas conexões elétricas se possível. Coloque-o sobre o tapete antiestático.

5.Use a pulseira durante qualquer serviço realizado no módulo, mesmo ao colocá-lo sobre o tapete.

7.19.2Resolução de problemas do controlador

Um grupo de pontos de teste, TP1 a TP10, é fornecido no controlador para a resolução de problemas nos circuitos elétricos. Veja Figura 7.20 e o diagrama esquemático em Seção 8.

Use um voltímetro digital para medir a tensão CA entre os TPs e o solo (TP9), exceto para TP8.

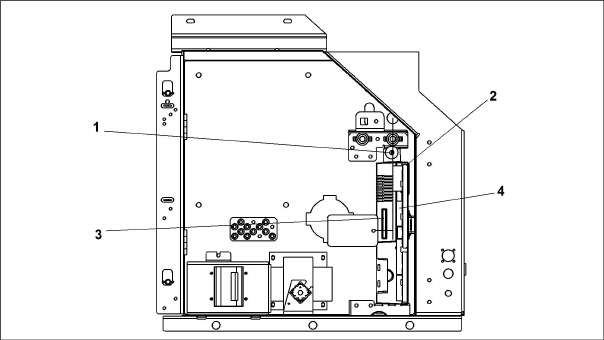

Figura 7.20 Seção do controlador da caixa de controle

1)Parafuso de montagem

2)Controlador

3)Porta de programação de software do controlador

4)Pontos de teste

- - - - -

7.19.3Procedimento de programação do controlador

A unidade sempre deve estar DESLIGADA ao inserir ou remover um cartão de programação da porta de programação do controlador.

Procedimento para carregar o software de funcionamento:

1.Coloque a chave de partida/parada (ST) em “0” para desligar a alimentação.

2.Insira o cartão PCMCIA de software/programação na porta de programação do controlador (consulte Figura 7.20). O cartão PCMCIA conterá os seguintes arquivos (exemplo):

•menuDDMM.ml3 – este arquivo permite que o usuário selecione um arquivo/programa para upload no controlador.

•cfYYMMDD.ml3 – arquivo com várias configurações.

3.Coloque a chave de partida/parada (ST) em “I” para ligar a alimentação da unidade.

4.A exibição mostrará a mensagem “Configurar”.

5.Pressione as teclas de seta para cima ou para baixo até que o mostrador exiba “LOAd 57XX”. O XX representa a revisão do software.

6.Pressione ENTER.

7.O mostrador irá alternar entre as mensagens “PrESS EntR” e “rEV 57XX”.

8.Pressione ENTER.

9.O mostrador mostrará a mensagem “Pro SoFt”. Esta mensagem durará até um minuto enquanto o novo software está sendo carregado. Quando o carregamento do software for concluído, o mostrador mostrará a mensagem “Pro donE”.

Se houver algum problema durante o carregamento do software, o mostrador piscará a mensagem “Pro FAIL” ou “bad 12V”. Coloque a chave de partida/parada (ST) em “0” e remova o cartão.

10.Coloque a chave de partida/parada (ST) em “0” para desligar a alimentação da unidade.

11.Remova a placa PCMCIA do slot de programação.

12.Coloque a chave de partida/parada (ST) na posição “I” para retornar a unidade à operação normal.

13.Ao ligar, o LED de status piscará rapidamente e a tela permanecerá em branco enquanto o controlador carrega o novo software. Isso levará aproximadamente 15 segundos. Quando for concluído, o controlador reiniciará e ligará normalmente.

14.Aguarde o mostrador padrão aparecer com o ponto de ajuste à esquerda e a temperatura de controle à direita.

15.Para confirmar o software correto carregado, use o teclado para exibir o código de função Cd18.

Procedimento para carregar o software de configuração:

1.Coloque a chave de partida/parada (ST) em “0” para desligar a alimentação.

2.Insira o cartão PCMCIA de software/programação na porta de programação do controlador (consulte Figura 7.20). O cartão PCMCIA conterá os seguintes arquivos (exemplo):

•menuDDMM.ml3 – este arquivo permite que o usuário selecione um arquivo/programa para upload no controlador.

•cfYYMMDD.ml3 – arquivo com várias configurações.

3.Coloque a chave de partida/parada (ST) em “I” para ligar a alimentação da unidade.

4.A exibição mostrará a mensagem “Configurar”.

5.Pressione a tecla ENTER no teclado.

6.O mostrador exibirá “ruN COnFIG”.

Se o mostrador tiver a mensagem “bAd CArd” piscando, o cartão está com defeito. Coloque a chave de partida/parada (ST) na posição “0” para desligar e remover o cartão

7.Pressione ENTER.

8.O módulo do mostrador ficará vazio por alguns instantes e mostrará “6XX XXX” de acordo com o software de funcionamento instalado atualmente.

9.Pressione a tecla de seta para cima ou para baixo até que o visor exiba o número do modelo desejado.

10.Pressione ENTER.

11.O mostrador exibirá a mensagem “COnFG donE” quando o carregamento do software for concluído com êxito.

Se o mostrador estiver piscando a mensagem “Pro FAIL” ou “bad 12V”, então ocorreu um problema ao carregar o software. Coloque a chave de partida/parada (ST) na posição “0” para desligar a unidade e remover o cartão.

12.Coloque a chave de partida/parada (ST) em “0” para desligar a alimentação da unidade.

13.Remova a placa PCMCIA do slot de programação.

14.Coloque a chave de partida/parada (ST) na posição “I” para retornar a unidade à operação normal.

15.Para confirmar se a configuração correta do modelo foi carregada, use o teclado para exibir o código de função Cd20. O modelo exibido deve corresponder aos últimos cinco dígitos do número do modelo listado na placa de identificação da unidade (consulte Figura 2.1).

Procedimento para definir a data e a hora:

1.Coloque a chave de partida/parada (ST) em “0” para desligar a alimentação.

2.Insira o cartão PCMCIA de software/programação na porta de programação do controlador (consulte Figura 7.20). O cartão PCMCIA conterá os seguintes arquivos (exemplo):

•menuDDMM.ml3 – este arquivo permite que o usuário selecione um arquivo/programa para upload no controlador.

•cfYYMMDD.ml3 – arquivo com várias configurações.

3.Coloque a chave de partida/parada (ST) em “I” para ligar a alimentação da unidade.

4.A exibição mostrará a mensagem “Configurar”.

5.Pressione a tecla ENTER no teclado.

6.O mostrador exibirá “ruN COnFIG”.

7.Pressione a seta para cima ou para baixo até o mostrador exibir “SEt tIM”.

8.Pressione ENTER.

9.O mostrador mostrará a data no formato AAAA MM-DD. O valor do dia estará piscando.

10.Os valores de data são modificados da direita para a esquerda. Pressione a tecla de seta para cima ou para baixo para aumentar ou diminuir os valores. Pressione a tecla ENTER para confirmar o valor do campo atual e passar para o próximo valor. Pressione a tecla CODE SELECT (Selecionar Código) para modificar o valor anterior.

11.Após pressionar ENTER para confirmar o valor do ano, a hora será exibida no formato HH MM, no formato de 24 horas. Os minutos estarão piscando.

12.Os valores de tempo são modificados da direita para a esquerda. Pressione a tecla de seta para cima ou para baixo para alterar os valores. Pressione a tecla ENTER para confirmar o valor do campo atual e passar para o próximo valor. Pressione a tecla CODE SELECT (Selecionar Código) para modificar o valor anterior.

13.. Após pressionar ENTER para confirmar o valor da hora, o mostrador retornará para “SEt tIM”.

14.Coloque a chave de partida/parada (ST) em “0” para desligar a alimentação.

15.Remova a placa PCMCIA do slot de programação.

16.Coloque a chave de partida/parada (ST) na posição “I” para retornar a unidade à operação normal.

Procedimento para definir o ID do contêiner:

Os caracteres são predeterminados para o ID do contêiner no controlador. Se não houver um ID, o padrão será AAAA0000000.

1.Coloque a chave de partida/parada (ST) em “0” para desligar a alimentação.

2.Insira o cartão PCMCIA de software/programação na porta de programação do controlador (consulte Figura 7.20). O cartão PCMCIA conterá os seguintes arquivos (exemplo):

•menuDDMM.ml3 – este arquivo permite que o usuário selecione um arquivo/programa para upload no controlador.

•cfYYMMDD.ml3 – arquivo com várias configurações.

3.Coloque a chave de partida/parada (ST) em “I” para ligar a alimentação da unidade.

4.A exibição mostrará a mensagem “Configurar”.

5.Pressione a tecla ENTER no teclado.

6.O mostrador exibirá “ruN COnFIG”.

7.Pressione a tecla de seta para cima ou para baixo até que o mostrador exiba “SEt Id”.

8.Pressione ENTER.

9.O mostrador mostrará a primeira letra do ID do contêiner.

10.Pressione a tecla de seta para cima ou para baixo para aumentar ou diminuir os valores. Pressione a tecla ENTER para confirmar um valor do campo atual e passar para o próximo valor. Pressione a tecla CODE SELECT (Selecionar Código) para modificar um valor anterior.

11.Depois de inserir o último valor, pressione ENTER para enviar as informações ao controlador. O mostrador retornará para “Configurar”.

12.Coloque a chave de partida/parada (ST) em “0” para desligar a alimentação.

13.Remova a placa PCMCIA do slot de programação.

14.Coloque a chave de partida/parada (ST) na posição “I” para retornar a unidade à operação normal.

15.Para confirmar se o ID do contêiner correto foi carregado, use o teclado para exibir o código de função Cd40.

7.19.4Remoção e instalação do módulo

Remoção:

1.Solte todos os conectores do chicote de fiação frontal e tire os fios do caminho.

2.Remova o módulo VIM da lateral direita do controlador.

3.A montagem inferior do controlador possui fendas. Solte o parafuso da montagem superior, elevando e puxando para fora. Veja a Figura 7.20.

4.Solte os conectores traseiros e remova o módulo.

5.Ao retirar o módulo de substituição da embalagem, observe como ele foi embalado. Para enviar o módulo antigo para manutenção, coloque-o na embalagem da mesma forma. A embalagem foi desenvolvida para proteger o módulo de danos físicos e por descarga eletrostática durante o armazenamento e o transporte.

Instalação:

1.Instale o módulo executando os passos da remoção na ordem inversa.

2.Os valores de torque para parafusos de montagem são 2,26 Nm (20 pol-lb). Consulte Figura 7.20, item 2. O valor do torque para os conectores é 1,13 Nm (10 pol-lb).

Localização padrão da bateria (pilhas padrão):

1.DESLIGUE o equipamento e desconecte o conector de alimentação.

2.Deslize o suporte para fora e remova as baterias velhas. Consulte Figura 3.5, item 8.

3.Instale as baterias novas e deslize o suporte para dentro da fenda da caixa de controle.

Cuidado ao cortar os prendedores da fiação para evitar danificar ou cortar os fios.

Localização padrão da bateria (pilhas recarregáveis):

1.DESLIGUE o equipamento e desconecte o conector de alimentação.

2.Solte o conector dos fios da bateria da caixa de controle.

3.Deslize o suporte para fora e retire a bateria antiga e o suporte. Consulte Figura 3.5, item 8.

4.Deslize o novo pacote de baterias e o suporte para dentro da fenda da caixa de controle.

5.Encaixe novamente o conector dos fios da bateria da caixa de controle e recoloque os prendedores da fiação que foram retirados.

Opção de bateria em um local protegido (somente pilhas recarregáveis):

1.DESLIGUE o equipamento e desconecte o conector de alimentação.

2.Abra a porta da caixa de controle e retire a blindagem contra alta tensão e a proteção plástica transparente contra chuva (se estiver instalada).

3.Desconecte os fios da bateria das posições 14, 13 e 11 do conector “KA”.

4.Usando a ponta da parafusadeira Carrier Transicold número de peça 07−00418−00, remova os quatro parafusos que fixam o módulo do mostrador na caixa de controle. Desconecte o cabo plano e mova o módulo para o lado.

Os fios da bateria ficam voltados para o lado direita.

5.Retire a bateria antiga e limpe a superfície do suporte. Remova o suporte protetor da nova bateria e monte o suporte. Fixe a bateria inserindo o prendedor dos fios pela parte traseira do suporte, passando ao redor da bateria e voltando através do suporte.

6.Reconecte o cabo plano no mostrador e reinstale o mostrador.

7.Direcione os fios da bateria ao longo do chicote de fiação, conectando o fio vermelho da bateria e uma extremidade do jumper vermelho em “KA14”, a outra extremidade do fio do jumper vermelho em “KA11” e o fio preto em “KA13”.

8.Substitua as presilhas dos fios que foram removidas.

7.20Acionador de frequência variável

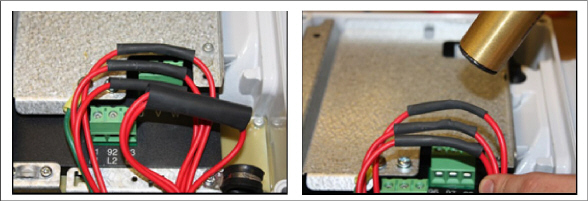

7.20.1Remoção e troca do ventilador de resfriamento do acionador de frequência variável

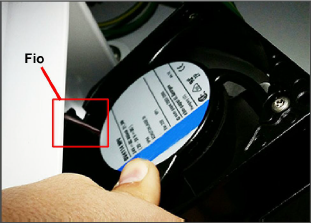

1.Desligue o equipamento e remova o conector de alimentação.

2.Retire os oito (8) parafusos que fixam a tampa do VFD removendo-a.

3.O ventilador de resfriamento do VFD está localizado na lateral direita. Retire os quatro (4) parafusos de montagem que fixam o conjunto do ventilador e a grelha do VFD. Veja a Figura 7.21.

Figura 7.21 Parafusos do ventilador do VFD

Figura 7.22 Remoção do ventilador do VFD

4.Remova a grelha e o conjunto do ventilador. Durante a remoção, gire o conjunto do ventilador de modo a expor os fios. Veja a Figura 7.22.

5.Corte os fios expostos do ventilador do VFD e retire o conjunto todo.

6.Passe os fios cortados pela abertura na parte traseira da caixa do ventilador, onde os fios do novo ventilador serão emendados nos fios existentes.

1.Passe os fios do novo ventilador do VFD pela abertura na parte traseira da caixa do ventilador.

2.Faça emendas e aplique calor para encolher e unir os fios novos e existentes.

3.Gire o conjunto do ventilador e coloque-o de volta à caixa do ventilador de modo que os fios fiquem na parte superior e totalmente recolhidos atrás da caixa.

4.Coloque a grelha sobre o ventilador e prenda o conjunto do ventilador e a grelha com os quatro (4) parafusos de montagem.

5.Recoloque a tampa do VFD e prenda-a no lugar com os oito (8) parafusos de montagem.

6.Restaure a alimentação ao equipamento e verifique o funcionamento do ventilador do VFD.

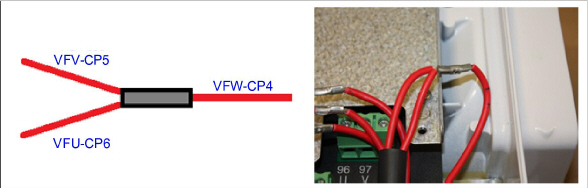

7.20.2Ignorar acionador de frequência variável (VFD)

Risco elétrico no acionador de frequência variável. Depois de desconectar a fonte de alimentação, aguarde sete (7) minutos antes de iniciar a manutenção para que os capacitores sejam totalmente descarregados.

Se houver falha no VFD, o procedimento a seguir ignorará o controle do VFD permitindo que o compressor funcione em uma velocidade. O equipamento terá funcionalidades limitadas até o reparo ou a substituição do VFD.

1.Desligue o equipamento e remova o conector de alimentação.

2.Aguarde no mínimo sete minutos antes de realizar a manutenção no VFD.

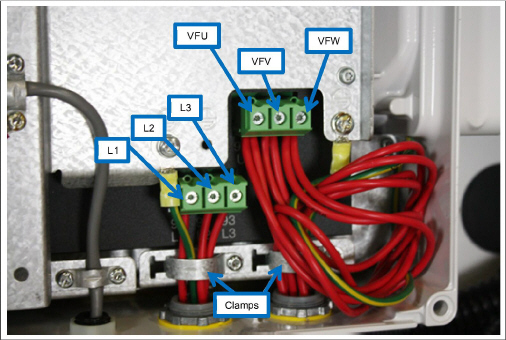

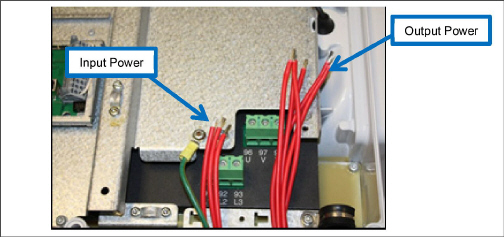

3.Retire os oito (8) parafusos que fixam a tampa do VFD removendo-a. A fiação da fase do VFD ficará visível no canto inferior direito da caixa. Veja a Figura 7.23.

Figura 7.23 Fiação das fases do VFD

4.Retire as abraçadeiras do chicote de fios para conseguir movimentar os fios.

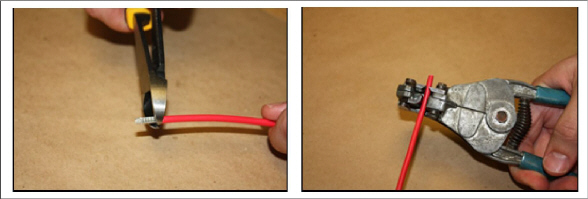

5.Desconecte os fios das fases de entrada e saída do VFD, deixando o fio terra conectado.

6.Corte as pontas dos fios usando alicates e descasque aproximadamente 6,35 mm (0,25 pol.) do isolamento.

7.Localize os seguintes fios para preparar a conexão das emendas.

8.Posicione o calor e prense o conector da emenda elétrica dos seis fios mencionados acima.

9.Localize os seguintes fios para preparar a conexão elétrica das emendas de dois para um.

10.Com um soprador térmico, encolha o tubo termorretrátil para isolar todas as junções de emendas elétricas.

11.Ao aquecer o tubo termorretrátil para obter uma conexão elétrica com emenda de dois para um, use um alicate bico agulha para prensar o tubo durante o aquecimento.

Os fios acabados devem parecer com a imagem abaixo:

12.Instale as abraçadeiras do chicote de fios e prenda os fios usando práticas recomendadas para evitar danos.

13.Verifique se os fios estão dentro do VFD, coloque a tampa e prenda com os oito (8) parafusos.

14.Ligue a unidade e vá para Cd61 para ativar o modo Ignorar VFD.

15.Com Cd61 visível no mostrador, mantenha a tecla ALT pressionada por dois segundos e pressione ENTER com a tecla ALT ainda pressionada. Isso bloqueará o código. Pressione uma tecla de seta para mudar de ‘OFF’ (Desligado) para ‘Act iV’ e pressione ENTER. Pressione ENTER uma segunda vez para bloquear e ativar o modo Limp Home. Desligue e ligue a unidade para ativar o modo Limp Home. Para desbloquear ou voltar para a operação normal, siga o mesmo procedimento. Cd61 continuará no mostrador até o usuário fazer uma seleção válida ou sair manualmente. Se o estado do modo Limp Home for modificado, Cd61 reiniciará o equipamento depois de adiar por 30 segundos.

7.21Manutenção do sensor de posição da saída de ar

7.21.1Manutenção do VPS superior

O alarme do sensor de posição da saída de ar (AL50) será acionado se a leitura do sensor não ficar estável por quatro minutos ou se o sensor estiver fora do seu intervalo válido (em curto ou aberto). Isso poderá ocorrer se a saída de ar estiver solta ou se houver falha no painel. Para confirmar a falha no painel, verifique se a porca borboleta está presa e realize um ciclo de inicialização do equipamento. Se o alarme reaparecer de imediato como ativo, o painel deverá ser substituído.

O alarme deverá ficar inativo imediatamente. Verifique o requisito de estabilidade por quatro minutos. Se o alarme ocorrer depois de quatro minutos e a estabilidade do painel estiver comprovada, o sensor deverá ser substituído. Para isso, remova o painel e troque-o por outro painel superior de ar fresco equipado com VPS. Se o sensor for considerado com falha, substitua o painel ou troque o VPS pelo kit de número 74-66615-00.

Após a instalação, é necessário calibrar o novo conjunto do sensor de posição da saída de ar da seguinte forma:

1.Gire a saída de ar para a posição 0 CMH/CFM. Cd45 será exibido automaticamente.

2.Pressione a tecla Enter e segure-a por cinco segundos. Depois de pressioná-la, o mostrador exibirá CAL (Calibração).

3.Pressione a tecla ALT MODE e segure-a por cinco segundos. Depois que a calibração estiver concluída, Cd45 exibirá 0 CMH/CFM.

7.22Serviço no sensor de temperatura

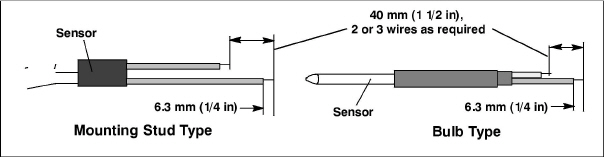

Os procedimentos de serviço para o registrador de retorno (RRS), temperatura de retorno (RTS), registrador de abastecimento (SRS), temperatura de abastecimento (STS), temperatura ambiente (AMBS), temperatura de degelo (DTS), temperatura do evaporador (ETS) e temperatura de descarga do compressor (CPDS) sensores são fornecidos aqui.

7.22.1Preparação para banho de gelo

O banho de água gelada é um método para testar a precisão dos sensores submergindo os sensores em um recipiente isolado com cubos de gelo ou gelo picado e, em seguida, preenchendo os espaços vazios entre o gelo com água e agitando até que a mistura atinja 0° C (32° F) medido em um termômetro de laboratório.

Observações:

•Sempre que possível, use um termômetro regularmente calibrado por um laboratório de teste credenciado. Entre em contato com o representante do seu instrumento se o termômetro de referência não estiver mostrando as leituras corretas.

•Sempre use um instrumento de referência de medição de temperatura que seja de maior precisão do que o dispositivo verificado – por exemplo, um termômetro com uma precisão nominal de +/- 0,2° C deve ser usado para verificar um dispositivo com uma precisão nominal de +/- 0,3° C.

•Deve ser usado um recipiente com isolamento térmico, com cuba aberta para a atmosfera e grande o suficiente para conter gelo picado e água. A cuba deve ser grande o suficiente para conter o sensor da unidade e o termômetro de referência.

•Deve haver disponível água destilada suficiente para fazer cubos de gelo e preparar uma mistura de três pontos adequada e estável de água de gelo. Prepare gelo com água destilada.

•Pré-resfrie a água destilada para teste.

Procedimento:

1.Prepare uma mistura de gelo limpo com água destilada em um recipiente limpo e isolado. Se possível, a pessoa que manuseia deve usar luvas de látex.

a.Esmague ou lasque o gelo para encher completamente o recipiente. Quanto mais finas forem as partículas de gelo, mais precisa será a mistura.

b.Adicione água destilada pré-resfriada suficiente para encher o recipiente.

c.Agite a mistura por no mínimo 2 minutos para garantir que a água esteja completamente resfriada e uma boa mistura tenha ocorrido.

d.A mistura deve geralmente conter cerca de 85% de gelo com a água destilada ocupando o resto do espaço.

e.Adicione mais gelo enquanto o gelo derrete.

2.Agite a mistura do fluido de água gelada para manter a temperatura de 0° C (32° F).

3.Monitore constantemente a temperatura do fluido de água gelada com seu termômetro de referência. Certifique-se de que a temperatura do banho se estabilizou. O critério de estabilidade geralmente é fazer duas leituras em intervalos de 1 minuto, e as duas leituras devem ser 0° C (32° F).

7.22.2Procedimento de verificação do sensor

Este procedimento é executado para verificar a precisão de um sensor de temperatura.

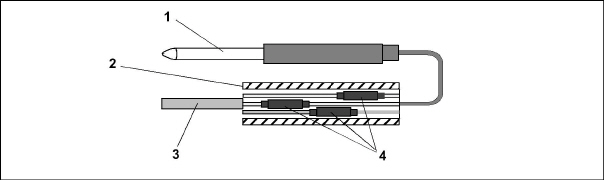

1.Retire o sensor e coloque-o em imersão de água gelada a 0° C (32° F). Consulte o procedimento Preparação para banho de gelo.

2.Dê a partida no equipamento e verifique a leitura do sensor no painel de controle. Ela deverá ser de 0° C (32° F). Se estiver correta, reinstale o sensor; caso contrário, execute o próximo passo.

3.DESLIGUE a unidade e desconecte a fonte de alimentação.

4.Remova o controlador para ter acesso aos plugues do sensor. Veja a Seção 7.19.

5.Usando o conector de plugue marcado com “EC” que está ligado na parte traseira do controlador, localize os fios do sensor (RRS, RTS, SRS, STS, AMBS, DTS ou CPDS conforme necessário). Siga esses fios até o conector e, usando os pinos do plugue, meça a resistência. Os valores são fornecidos na Tabela 7–2, Tabela 7–3.

Em função das variações e imprecisões dos ohmímetros, termômetros e outros equipamentos de teste, a leitura dentro de 2% do valor da tabela indica um bom sensor. Se o sensor apresentar defeito, a leitura da resistência normalmente será muito mais alta ou mais baixa do que os valores determinados.

7.22.3Calibração das GDP do Sensor de Suprimento e Retorno

As diretrizes das GDP (Boas Práticas de Distribuição) da Comissão Europeia, que são usadas em todo o mundo, exigem que os equipamentos usados para controlar ou monitorar os ambientes onde os medicamentos são armazenados ou transportados sejam calibrados de acordo com as especificações do remetente de produtos farmacêuticos, normalmente a cada seis meses ou anualmente.

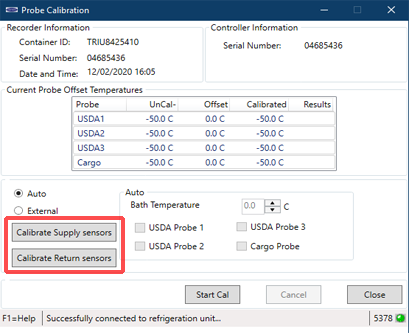

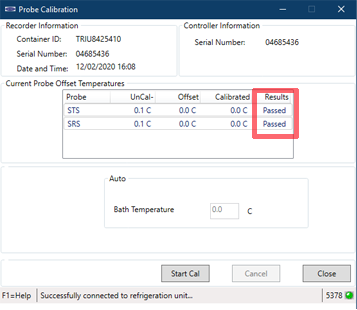

Este procedimento explica como realizar uma calibração das GDP dos sensores de suprimento (STS/SRS) e de retorno (RTS/RRS) usando o software DataLINE versão 3.1 ou superior. O procedimento de calibração deve ser conduzido em pares (STS/SRS ou RTS/RRS), e é recomendado calibrar antes da inspeção pré-viagem completa.

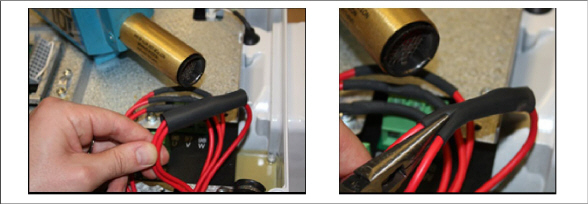

Antes de remover os sensores de suprimento ou retorno de ar da unidade, coloque o interruptor LIGA/DESLIGA e o disjuntor na posição DESLIGADO. Desconecte o plugue de energia da unidade. Siga os procedimentos adequados de bloqueio/identificação para garantir que a energia não possa ser energizada inadvertidamente. É importante que todo o trabalho de desmontagem seja feito com as ferramentas e o pessoal longe da unidade antes de ligá-la para calibração.

Ao realizar a calibração do sensor de retorno de ar, desconecte os dois motores do evaporador.