Nunca use aire ni gases que contengan oxígeno para probar filtraciones o para operar compresores con refrigerante. Las mezclas presurizadas de aire o gases que contienen oxígeno pueden provocar una explosión.

7.1Procedimientos de mantenimiento anual

Los procedimientos de mantenimiento anual para las unidades NaturaLINE 69NT40-601 se pueden encontrar en el Manual de Inspección Anual 62-12119, ubicado en la sección Documentación del sitio web de refrigeración para contenedores. Para encontrar el manual en la sección Documentación, haga clic en Unidades de contenedores > NaturaLINE > Operación.

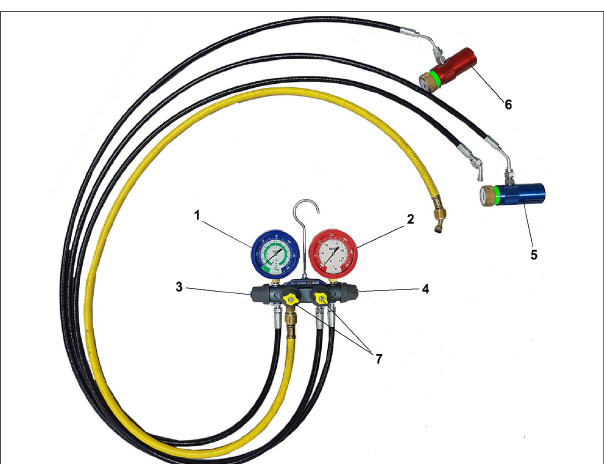

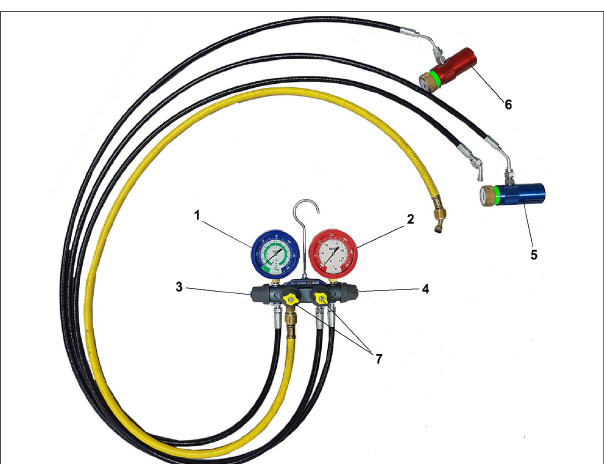

7.2Juego de manómetros de servicio

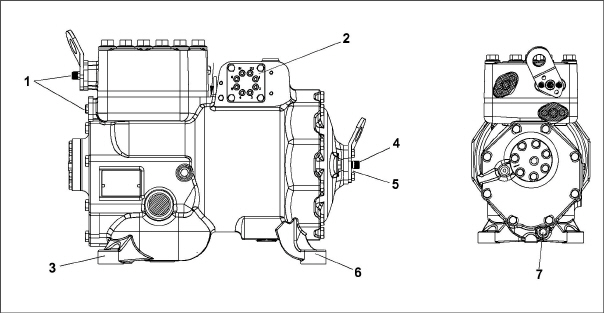

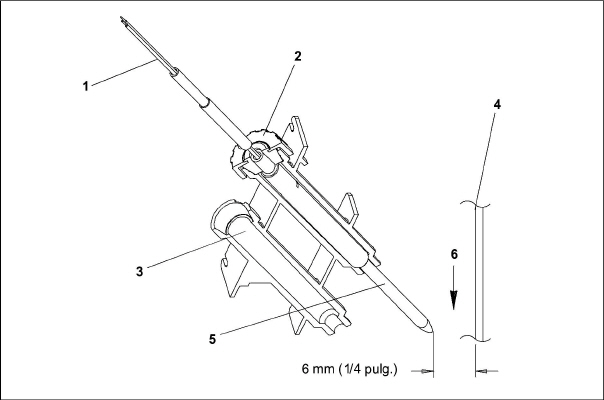

El juego de manómetros de servicio (# de parte 07-00582-00) se utiliza para determinar la presión de operación del sistema, cargar refrigerante, y ecualizar o evacuar el sistema. Vea Figura 7.1.

Figura 7.1 Juego de manómetros de servicio

1)Manómetro de succión (lado de baja)

2)Manómetro de descarga (lado de alta)

3)Válvula manual de succión (lado de baja)

4)Válvula manual de descarga (lado de alta)

5)Acople de succión (lado de baja)

6)Acople de descarga (lado de alta)

7)Mangueras

utilitarias:

- amarilla de 3/8” (evacuación más

rápida)

- negra de 1/4”

- - - - -

Solo utilice juegos de manómetros de múltiple diseñados y fabricados para R-744 (CO2) en estas unidades.

En la unidad NaturaLINE hay dos conexiones de servicio. Vea las ubicaciones de los componentes en Sección 3.1.4.

•Para PID inferiores a NT5010, las conexiones son conexiones de servicio. La conexión de servicio de succión (lado de baja) se ubica en la campana del compresor, mientras que la conexión de servicio de descarga (lado de alta) se ubica bajo el filtro deshidratador.

•Para PID de NT5010 y superiores, las conexiones son válvulas de servicio. La válvula de servicio de succión (lado de baja) está instalada en un soporte sobre el compresor, mientras que la válvula de servicio de descarga (lado de alta) se ubica bajo el filtro deshidratador.

Para abrir completamente el sistema, se deben abrir la válvula solenoide del economizador (ESV), la válvula solenoide del descargador (USV) y la válvula de expansión de alta presión (HPXV). Vea el procedimiento en Sección 7.2.4.

7.2.2Conexión de manómetros de servicio

Procedimiento para unidades con conexión de servicio:

1.Verifique que las válvulas manuales de descarga y succión del juego de manómetros se cierren totalmente girando las perillas en sentido horario.

2.Antes de conectar el juego de manómetros, revise que los conectores del acople estén limpios y que ambos sellos de O-ring se asienten correctamente en sus ranuras en la parte inferior del conector.

3.Retire la tapa de acceso de la conexión de servicio de succión.

4.Conecte el acople de servicio de campo azul (lado de baja) a la conexión de servicio de succión. Verifique que el acople esté asegurado en posición tirando levemente de él.

5.Gire la perilla del acople azul para leer la presión del sistema (lado de baja) en el manómetro.

6.Retire la tapa de acceso de la conexión de servicio de descarga.

7.Conecte el acople de servicio de campo rojo (lado de alta) a la conexión de servicio de descarga. Verifique que el acople esté asegurado en posición tirando levemente de él.

8.Gire la perilla del acople rojo para leer la presión del sistema (lado de alta) en el manómetro.

9.Realice las tareas de mantenimiento requeridas.

10.Si es necesario cambiar algún componente, deberá primero evacuar el sistema. Vea Sección 7.2.4.

Procedimiento para unidades con válvulas de servicio:

1.Verifique que las válvulas manuales de descarga y succión del juego de manómetros se cierren totalmente girando las perillas en sentido horario.

2.Retire el tapón del vástago de la válvula de servicio de succión y verifique que la válvula esté asentada hacia atrás.

3.Retire la tapa de acceso de la válvula.

4.Conecte la manguera azul (lado de baja) a la válvula de acceso.

5.Asiente levemente a la mitad la válvula de servicio de succión para leer la presión del sistema (lado de baja) en el manómetro.

6.Retire el tapón del vástago de la válvula de servicio de descarga y verifique que la válvula esté asentada hacia atrás.

7.Retire la tapa de acceso de la válvula.

8.Conecte la manguera roja (lado de alta) a la válvula de acceso.

9.Asiente levemente a la mitad la válvula de servicio de descarga para leer la presión del sistema (lado de alta) en el manómetro.

10.Realice las tareas de mantenimiento requeridas.

11.Si es necesario cambiar algún componente, deberá primero evacuar el sistema. Vea Sección 7.2.4.

7.2.3Retiro de manómetros de servicio

Procedimiento para unidades con conexiones de servicio:

1.Si la unidad está funcionando, apáguela moviendo el interruptor de arranque-parada (ST) a la posición OFF.

2.Gire la perilla del acople de servicio en terreno del lado de baja presión en sentido opuesto al reloj para cerrar el sistema a los manómetros.

3.Gire las perillas de los acoples de servicio en terreno del lado de alta presión en sentido opuesto al reloj para cerrar el sistema a los manómetros. Si el acople del lado de alta se cierra primero, los contenidos de la manguera del lado de alta se pueden descargar al lado de baja hasta que las presiones se ecualicen. Luego de eso, el lado de baja se puede cerrar en el sistema.

Mientras se están cerrando las perillas del acople de las válvulas del conector, se aísla un pequeño volumen de refrigerante de CO2 dentro del conector, lo que dificulta retirarlo. En la última vuelta de la válvula, se abre una ventila que libera este refrigerante atrapado.

4.Con ambos acoples de servicio cerrados, conecte una manguera al puerto central del juego de manómetros.

5.Verifique que el extremo abierto de la manguera apunte a una dirección segura, y abra lentamente las válvulas manuales de alta y baja presión del juego de manómetros para que la presión de la manguera se libere.

Procedimiento para unidades con válvulas de servicio:

1.Mientras el compresor esté activado, asiente hacia atrás la válvula de servicio de descarga (lado de alta).

2.Asiente a la mitad ambas válvulas manuales en el juego de manómetros y deje que la presión del juego de manómetros baje a la presión del lado de baja. Así el líquido que puede estar en las mangueras del lado de alta se devolverá al sistema.

3.Asiente hacia atrás la válvula de servicio de succión (lado de baja).

4.Asiente hacia atrás ambas perillas del acople y asiente hacia adelante ambas válvulas de mano del múltiple.

5.Retire las mangueras / acoples de las válvulas de acceso.

6.Instale las tapas protectoras del vástago de ambas válvulas de servicio (apriételas con la mano).

7.2.4Apertura manual de válvulas solenoides y válvula de expansión de alta presión

Durante la evacuación de sistema y la carga de refrigerante, deben estar abiertas ambas válvulas solenoides (ESV, USV) y la válvula de expansión de alta presión (HPXV). Esto asegura la eliminación de las acumulaciones de refrigerante en todo el sistema y permite una evacuación y deshidratación completa. Todas las válvulas se reposicionarán cuando el sistema arranque.

Para ver la ubicación de las válvulas ESV, USV y HPXV, consulte Sección 3.1.4.

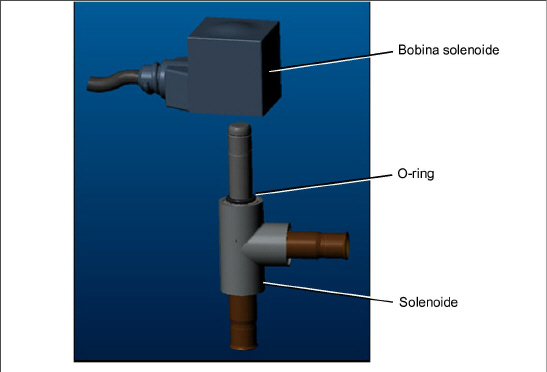

Apertura de la válvula solenoide del economizador / válvula solenoide del descargador

1.Consiga una herramienta magnética (Carrier Transicold # de parte 07-00512-00) para que le ayude en este procedimiento.

2.Retire la bobina del cuerpo de la válvula.

3.Coloque el imán sobre el vástago de la válvula; oirá un chasquido cuando la válvula se abra.

Apertura de la válvula de expansión de alta presión

1.Consiga una herramienta magnética (Carrier Transicold # de parte 14-00396-20) para que le ayude en este procedimiento.

2.Retire el cabezal eléctrico del cuerpo de la válvula de expansión.

3.Coloque la herramienta magnética sobre el cuerpo de la válvula y hágala girar en sentido antihorario. Si la herramienta comienza a castañetear durante la rotación, significa que la válvula está totalmente abierta.

4.Después de que la válvula esté abierta, reinstale el cabezal eléctrico. Compruebe que el cabezal móvil esté apoyado correctamente sobre el vástago; puede ser necesario engancharlo en las muescas del vástago.

7.2.5Extracción de la carga de refrigerante

Si abre totalmente la válvula del manómetro con demasiada rapidez, puede causar ruido excesivo y una posible pérdida de la carga de aceite del sistema.

Para dar servicio a cualquier componente que forme parte del sistema presurizado, primero deberá extraer la carga de refrigerante.

Para abrir completamente el sistema, se deben abrir la válvula solenoide del economizador (ESV), la válvula solenoide del descargador (USV) y la válvula de expansión de alta presión (HPXV). Vea Sección 7.2.4.

1.Conecte el manómetro de servicio siguiendo el procedimiento en Conexión de manómetros de servicio. Vea Sección 7.2.2. El manómetro mostrará la presión del sistema.

2.Una vez que el juego de manómetros esté debidamente conectado y abierto al sistema, conecte la manguera utilitaria al puerto central del juego de manómetros, si no lo está todavía.

3.Asegure la manguera utilitaria y apunte en una dirección segura.

4.Abra lentamente el lado de baja y el lado de alta del juego de manómetros para dejar salir el refrigerante por la manguera utilitaria.

5.Luego de que toda la carga de refrigerante R-744 haya salido del sistema y los manómetros indiquen 0 psi, cierre las válvulas manuales del juego de manómetros.

7.2.6Prueba de fugas (hermeticidad) de refrigerante

Nunca use aire ni gases que contengan oxígeno para probar filtraciones o para operar compresores con refrigerante. Las mezclas presurizadas de aire o gases que contienen oxígeno pueden provocar una explosión.

Utilice solo refrigerante R−744 para presurizar el sistema. Cualquier otro gas o vapor lo contaminará y hará necesaria una purga y evacuación adicional.

1.Si el sistema está sin refrigerante, cárguelo con R-744 hasta el nivel completo indicado en la placa de fábrica. Vea Sección 7.2.8 para agregar refrigerante.

2.Compruebe la hermeticidad de las conexiones utilizando un detector electrónico de fugas de R-744 (# de parte 07-00529-00). Si se agregó un tinte AR-GLO al sistema, se puede utilizar una lámpara UV para comprobar si hay señales de fugas.

3.Después de identificar la ubicación de una fuga, quite la carga de refrigerante. Vea Sección 7.2.5.

4.Repare las fugas que encuentre.

5.Evacue y deshidrate la unidad. Vea Sección 7.2.7. Si la unidad no puede realizar enfriamiento o mantener un vacío, inspeccione nuevamente la reparación.

6.Cargue la unidad. Vea Sección 7.2.8.

7.Después de realizar la reparación de la unidad (unión roscada o soldada), la unión DEBE SER REVISADA con un detector electrónico de fugas de R-744.

7.2.7Evacuación y deshidratación

La presencia de humedad es perjudicial para el sistema de refrigeración y puede tener muchos efectos indeseables. Los más comunes son encobrizado, formación de sedimentos ácidos, “congelamiento” en dispositivos de medición por acción del agua libre y formación de ácidos que generan corrosión en componentes metálicos.

Para abrir completamente el sistema, se deben abrir la válvula solenoide del economizador (ESV), la válvula solenoide del descargador (USV) y la válvula de expansión de alta presión (HPXV). Vea Sección 7.2.4.

1.Evacue y deshidrate solo después de haber realizado una verificación y reparación de todas las posibles fugas.

2.Las herramientas esenciales para evacuar y deshidratar adecuadamente el sistema son los manómetros con múltiple en los lados de alta y baja presión, una bomba de vacío (# de parte 07-00176-11) y un vacuómetro electrónico. La bomba de vacío debe tener un desplazamiento de volumen de 8 pcm (14 m/hr). Si se utiliza el juego de manómetros con una manguera utilitaria de 3/8”, es más rápido usar la manguera de 3/8” si la bomba está equipada con una conexión de 3/8”.

3.Si es posible, mantenga la temperatura de ambiente sobre 15,6°C (60°F) para acelerar la evaporación de la humedad. Si la temperatura de ambiente es menor que 15,6°C (60°F), podría formarse hielo antes de que la humedad se elimine por completo. Se pueden utilizar lámparas de calefacción u otras fuentes de calor para elevar la temperatura del sistema.

4.Extraiga todo el refrigerante R-744 del sistema. Vea Sección 7.2.5.

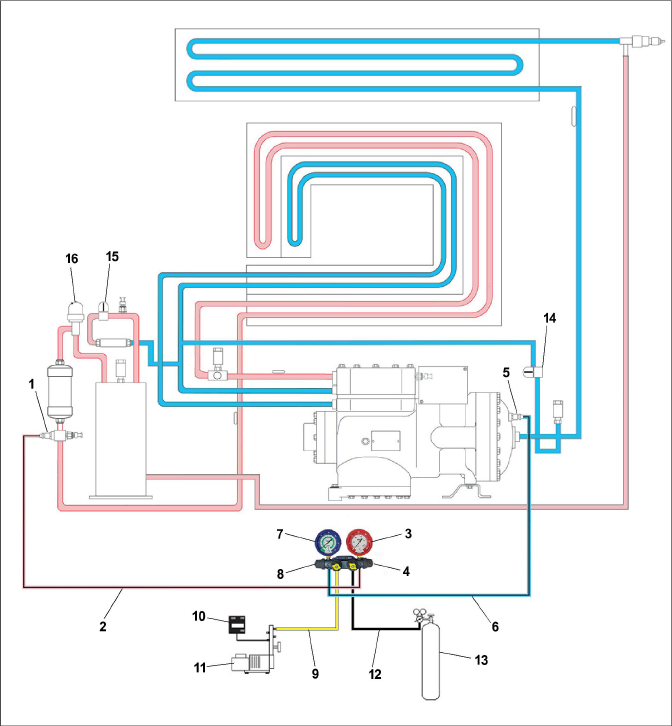

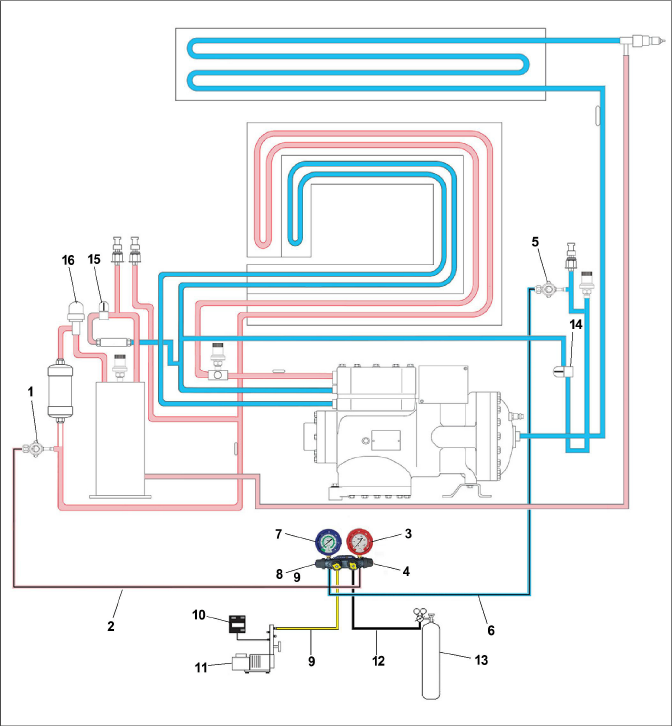

5.Conecte los manómetros con múltiple de los lados de baja y alta presión a la bomba de vacío y al vacuómetro electrónico. Consulte Figura 7.2, Figura 7.3 para ver el diagrama de evacuación.

6.Pruebe la configuración de evacuación para detectar fugas cerrando las conexiones de servicio de los lados de baja y alta presión y obteniendo un vacío alto con la bomba de vacío y las válvulas de manómetros abiertas. Cierre la bomba y revise si el vacío se mantiene. Repare las filtraciones si es necesario.

7.Abra las conexiones de servicio de los lados de baja y alta presión.

8.Arranque la bomba de vacío. Evacue la unidad hasta que el vacuómetro electrónico indique 2000 micrones. Cierre las válvulas del vacuómetro electrónico y de la bomba de vacío. Cierre la bomba de vacío. Espere unos minutos para comprobar que el vacío se mantenga.

9.Rompa el vacío con CO2 refrigerante (R-744) limpio y seco. Eleve la presión del sistema a unos 0,14 bares (2 psig), monitoreándola con el manómetro compuesto.

10.Evacue la unidad a 500 micrones.

11.Cierre las válvulas del vacuómetro electrónico y de la bomba de vacío. Cierre la bomba de vacío. Espere cinco minutos para comprobar que el vacío se mantenga. Este procedimiento confirma si todavía el sistema tiene humedad residual o fugas.

12.Con la bomba de vacío conectada a la unidad, se puede cargar el refrigerante al sistema desde un cilindro de refrigerante utilizando una balanza.

Utilice únicamente refrigerante R−744 con un nivel de pureza de 99,9% de CO2. Compruebe la carga requerida en la placa de fábrica.

En temperaturas ambiente frías puede ser necesario elevar la presión del recipiente calentando el cilindro. Esto se logra empleando un calentador de cilindros o moviendo el cilindro a condiciones ambientales cálidas.

Para abrir completamente el sistema, se deben abrir la válvula solenoide del economizador (ESV), la válvula solenoide del descargador (USV) y la válvula de expansión de alta presión (HPXV). Vea Sección 7.2.4.

1.Evacue la unidad y déjela en vacío profundo. Vea Sección 7.2.7.

2.Coloque el cilindro de R-744 en una balanza y conecte la manguera utilitaria desde el manómetro de servicio al regulador de presión. Consulte Figura 7.2, Figura 7.3 para ver el diagrama de evacuación.

3.Con la válvula de suministro cerrada en el regulador, abra la válvula en el cilindro. El manómetro del regulador mostrará ahora la presión del cilindro de R-744.

4.Purgue la manguera utilitaria desenroscándola parcialmente del juego de manómetros con múltiple y abriendo el suministro en el regulador. Apriete la manguera en el manómetro y cierre la línea de suministro.

5.Calibre la balanza o tome nota del peso inicial.

6. Las válvulas manuales del lado de baja y el lado de alta girando las perillas en el lado antihorario. Consulte Figura 7.2, Figura 7.3 para ver el diagrama de evacuación.

7.Deje que el refrigerante R−744 ingrese a la unidad hasta que haya agregado el peso correcto según indique la balanza.

8.Si no puede agregar la carga completa de refrigerante a la unidad en condiciones ambientales, debería realizar los pasos adicionales siguientes:

a.Retire los imanes y reinstale las bobinas en las válvulas ESV, USV y HPXV.

b.Cierre la válvula manual del lado de alta en el juego de manómetros con múltiple.

c.Encienda la unidad. La presión del lado de succión se reducirá y la unidad arrancará para llevar el refrigerante restante al sistema.

9.Cierre la conexión de servicio del lado de baja girando la perilla en sentido horario una vez que llegue a la carga deseada.

10.Cierre la válvula en el cilindro de R-744 y purgue la presión restante en la línea de servicio desenroscando parcialmente la manguera.

11.Arranque la unidad en modo de enfriamiento. Deje funcionar por aproximadamente 10 minutos para asegurarse de que la unidad esté enfriando adecuadamente.

12.Retire el juego de manómetros. Vea Sección 7.2.3.

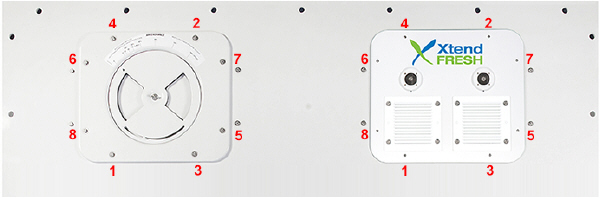

Figura 7.2 Diagrama de evacuación y carga de refrigeración - PID inferiores a NT5010

1)Conexión de servicio de descarga (lado de alta)

2)Manguera de descarga (lado de alta)

3)Manómetro de descarga (lado de alta)

4)Válvula manual de descarga (lado de alta)

5)Conexión de servicio de succión (lado de baja)

6)Manguera de succión (lado de baja)

7)Manómetro de succión (lado de baja)

8)Válvula manual de succión (lado de baja)

9)Manguera utilitaria a bomba de vacío

12)Manguera utilitaria al recipiente de R-744

14)Válvula solenoide descargadora (USV)

15)Válvula solenoide del economizador (ESV)

16)Válvula de expansión de alta presión (HPXV)

- - - - -

Figura 7.3 Diagrama de evacuación y carga de refrigeración - PID NT5010 y superiores

1)Válvula de servicio de descarga (lado de alta)

2)Manguera de descarga (lado de alta)

3)Manómetro de descarga (lado de alta)

4)Válvula manual de descarga (lado de alta)

5)Válvula de servicio de succión (lado de baja)

6)Manguera de succión (lado de baja)

7)Manómetro de succión (lado de baja)

8)Válvula manual de succión (lado de baja)

9)Manguera utilitaria a bomba de vacío

12)Manguera utilitaria al recipiente de R-744

14)Válvula solenoide descargadora (USV)

15)Válvula solenoide del economizador (ESV)

16)Válvula de expansión de alta presión (HPXV)

- - - - -

Asegúrese que la unidad esté sin corriente y con el enchufe desconectado antes de reemplazar el compresor.

Antes de desensamblar el compresor procure aliviar muy cuidadosamente la presión interna soltando poco a poco los acoples para romper el sello.

El compresor se despacha sin aceite.

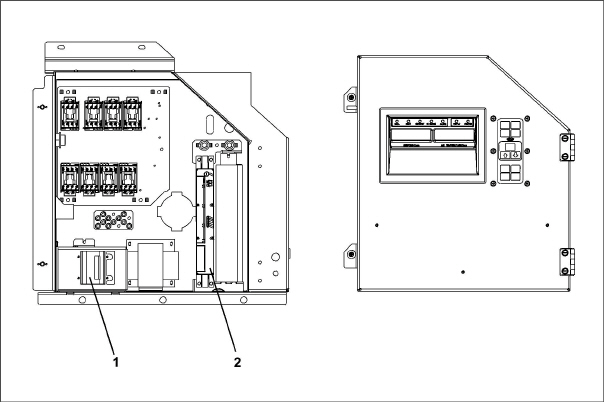

1)Pernos de brida

2) Bloque / placa de terminales

3) Pernos de montaje

4) Perno de brida

5) Brida de succión

6) Pernos de montaje

7) Drenaje de aceite

- - - - -

7.3.1Retiro y remplazo del compresor

El remplazo del compresor se vende sin caja de terminales ni cubierta, sin conexión de servicio y sin transductor de presión de succión. El cliente debería guardar estos componentes para utilizarlos con el compresor de remplazo.

1.Ponga el interruptor de arranque-parada (ST) y el disyuntor de circuito (CB-1) de la unidad en posición OFF.

2.Desconecte la alimentación de la unidad.

3.Extraiga la totalidad del refrigerante de la unidad. Vea Sección 7.2.5.

4.Ubique la caja de terminales del compresor. Ponga etiquetas identificadoras y desconecte el cableado de las terminales del compresor y retire la caja de terminales del compresor. La caja de terminales se utilizará en el compresor nuevo.

5.Afloje los pernos de montaje en la brida del compresor, rompa el sello y luego retire los pernos.

6.Retire los pernos de montaje del compresor.

7.Retire el compresor y la placa de montaje (si el compresor tiene una). Consulte Sección 3.2 para ver el peso del compresor.

8.Retire el transductor de presión de succión (SPT) del compresor y verifique el funcionamiento del interruptor. Vea Sección 7.5.1. El SPT se utilizará en el compresor nuevo.

9.Retire las conexiones de servicio del compresor. Estas se utilizarán con el compresor nuevo.

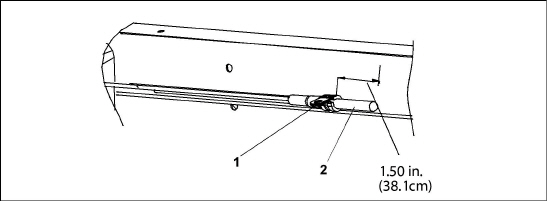

10.Coloque el compresor en una posición conveniente para drenar el aceite. Quite el tapón de drenaje de aceite (vea Figura 7.4) y deje que el aceite salga lentamente. El compresor deberá posicionarse en un ángulo para vaciar todo el aceite.

11.Mida la cantidad de aceite vaciado desde el compresor.

12.Agregue cuatro ml de tinte AR-GLO 5E al aceite del compresor de remplazo nuevo.

13.Vierta una cantidad equivalente de aceite nuevo por la brida del lado de succión del compresor nuevo. Vea Figura 7.4. Podría ser necesario elevar el lado de succión del compresor para obtener un mejor ángulo y agregar el aceite.

Cuando instale las conexiones de servicio y el transductor de presión de succión, deberá instalar un O-ring nuevo en cada una. Consulte Sección 7.4 para ver instrucciones de instalación de O-rings.

14.Instale las conexiones de servicio con o-rings nuevos en el compresor de remplazo y apriete a 27 Nm (20 pies-lb).

15.Instale el SPT con un O-ring nuevo en el compresor de remplazo y apriete a 27 Nm (20 pies-lb).

16.Instale el compresor de remplazo en la unidad.

17.Instale los pernos de montaje del compresor y apriete a 22.6 Nm (16.67 pies-lb).

18.Si el compresor de remplazo tiene placa de montaje, instale los pernos de montaje de la placa del compresor y apriete a 22.6 Nm (16.67 pies-lb).

19.Conecte la caja de empalmes al compresor de remplazo y use el kit de cableado de terminales para reconectar el compresor. Siga las instrucciones incluidas con el kit.

20.Instale la cubierta de la caja de empalmes.

21.Instale las bridas del compresor con empaquetaduras de metal nuevas.

22.Instale los pernos de montaje de brida y apriete a 36.61 Nm (27 pies-lb).

23.Conecte los manómetros de servicio de los lados de alta y baja presión a las conexiones de servicio de descarga y succión. Vea Sección 7.2.2.

24.Deshidrate y evacue el sistema a 500 micrones (75.9 cm Hg de vacío = 29.90 pulgadas de Hg de vacío). Vea Sección 7.2.7.

25.Cargue la unidad con refrigerante. Vea Sección 7.2.8.

26.Después de que la unidad se haya cargado completamente, retire los manómetros de servicio. Vea Sección 7.2.3.

27.Arranque la unidad y verifique su funcionamiento.

28.Si el compresor está equipado con una mirilla, el nivel de aceite debería estar entre 1/4 y 3/4 de la mirilla durante la operación.

29.Limpie el área bajo la pata del compresor con limpiador local e instale la etiqueta de congelamiento en el bastidor frente al compresor (# de parte 62-66170-00).

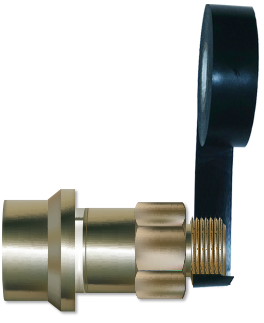

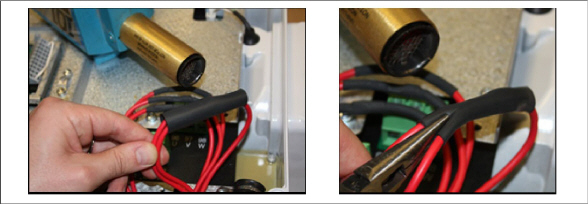

Este procedimiento sirve para la instalación del O-rings en la unidad. Se emplea una válvula de alivio de presión (PRV) para fines de ilustrar este procedimiento.

1.Coloque una cinta aisladora eléctrica en las roscas del componente para proteger los O-rings de daños durante la instalación. Vea Figura 7.5.

2.Aplique una pequeña cantidad de lubricante Super O-lube al O-ring para recubrir toda su superficie. Vea Figura 7.6.

3.Deslice el O-ring sobre la cinta para insertarla en el componente. Vea Figura 7.7.

4.Retire la cinta eléctrica. Vea Figura 7.8.

Figura 7.5 O-Ring - Cinta aisladora eléctrica

Figura 7.6 O-Ring - Aplique Super O-lube

Figura 7.7 O-Ring - Deslice sobre el O-Ring

Figura 7.8 O-Ring - Retire la cinta eléctrica

7.4.2Aplicación de cordón de sello de roscas con Loctite 55

Al completar la instalación de O-rings para componentes: Transductor de presión del tanque de expansión (FPT), transductor de presión de descarga (DPT) y acople del lado de alta, agregue un cordón de sello de roscas con Loctite 55 siguiendo el procedimiento descrito a continuación.

1. Corte el cordón a 7.5 cm (3 pulgadas) de largo desde el tubo de Loctite 55.

2. Tuerza el cordón entre los dedos para evitar que se deshilache, gire los dedos en direcciones opuestas. Vea Figura 7.9.

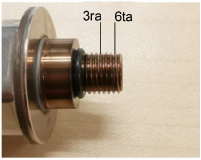

3. Ubique la 3ra y la 6ta rosca en la conexión. Vea Figura 7.10.

4. Envuelva el cordón de Loctite 55 alrededor del transductor comenzando en la 3ra rosca y terminando en la 6ta en sentido horario; no es necesario traslapar, pero el cordón sí se debe cubrir dos roscas completas y asentarse entre las roscas. Vea Figura 7.11, Figura 7.12.

5. El cordón debería estar en contacto con las roscas sin ningún extremo suelto y se debe recortar el sobrante. Vea Figura 7.13.

6. Apriete manualmente el transductor hasta que el cordón quede totalmente enrollado en la conexión. Ninguna parte del cordón se debería empujar hacia afuera de la rosca de la conexión. Vea Figura 7.14.

7. Apriete a 9.5 Nm - 10.8 Nm (7 - 8 pies-lb).

Figura 7.9 Loctite 55 - Tuerza el cordón

Figura 7.10 Loctite 55 - Ubique las roscas

Figura 7.11 Loctite 55 - Envuelva el cordón

Figura 7.12 Loctite 55 - Envuelva el cordón

Figura 7.13 Loctite 55 - Recorte el sobrante del cordón

Figura 7.14 Loctite 55 - Apriete el transductor

7.5Interruptor de alta presión

7.5.1Verificación del interruptor de alta presión

1.Conecte el juego de manómetro a la unidad o lea la presión de la unidad en el código Cd14. Si la presión es inferior a 100,6 psig (1430 bar), debería cerrar el interruptor. Vea Sección 7.5.2.

2.Con un óhmetro, compruebe la continuidad del interruptor. El óhmetro indicará que no hay resistencia o la luz de continuidad se encenderá. Si el interruptor está abierto, debería remplazarlo. Vea Sección 7.5.2.

7.5.2Remplazo del interruptor de alta presión

El interruptor de alta presión (HPS) se ubica en la conexión de descarga de 2da etapa. Vea Figura 3.5.

1.Extraiga la carga de refrigerante de la unidad. Vea Sección 7.2.5.

2.Desconecte el cableado del interruptor que va a remplazar.

3.Retire el interruptor de alta presión (HPS) haciendo girar el conjunto en sentido antihorario.

4.Consulte Sección 7.4 para ver la instalación del O-ring en el interruptor de alta presión (HPS).

5.Instale el interruptor de alta presión (HPS) nuevo y luego ejecute la prueba P-7 para confirmar que los ajustes del interruptor sean correctos.

6.Evacue y deshidrate el sistema. Vea Sección 7.2.7.

7.Recargue el sistema. Vea Sección 7.2.8.

8.Arranque la unidad y luego verifique la carga de refrigerante.

7.6.1Remplazo del transductor de presión

Para ver la ubicación de los transductores de presión, consulte Sección 3.1.4.

1.Extraiga la carga de refrigerante de la unidad. Vea Sección 7.2.5.

2.Desconecte el cableado del transductor de presión.

3.Retire el transductor de presión haciendo girar el conjunto en sentido opuesto al reloj.

4.Consulte Sección 7.4 para ver la instalación del O-ring en el transductor de presión.

5.Instale un transductor de presión nuevo.

6.Evacue y deshidrate el sistema. Vea Sección 7.2.7.

7.Recargue el sistema. Vea Sección 7.2.8.

8.Arranque la unidad y luego verifique la carga de refrigerante.

El transductor se debería utilizar dentro de 48 horas de envuelto el cordón.

7.7Válvula de alivio de presión

Hay tres válvulas de alivio de presión (PRV) ubicadas en la unidad NaturaLINE. Vea la ubicación en Sección 3.1.4.

7.7.1Remplazo de la válvula de alivio de presión

En la válvula de alivio de presión (PRV) no hay partes que puedan recibir servicio. No está permitido reparar ni modificar la válvula PRV. Si la PRV pierde presión, deberá remplazar toda la válvula.

1.Extraiga la carga de refrigerante de la unidad. Vea Sección 7.2.5.

2.Retire la válvula de alivio de presión.

3.Verifique que no hayan entrado contaminantes en el orificio.

4.Consulte Sección 7.4 para ver la instalación de un O-ring en la válvula de alivio de presión.

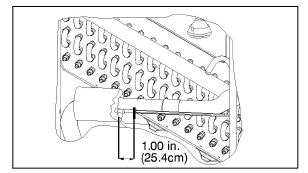

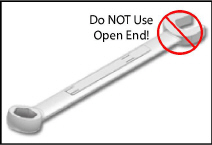

5.Instale una válvula de alivio de presión nueva al torque correcto. Aplique la llave únicamente en los contornos hexagonales de 1-1/8”, no sobre las superficies redondas. Vea los requerimientos de torque en Sección 3.3.

6.Evacue y deshidrate el sistema. Vea Sección 7.2.7.

7.Recargue el sistema. Vea Sección 7.2.8.

8.Arranque la unidad y luego verifique la carga de refrigerante.

7.8Serpentín del enfriador de gas / intercooler

La unidad de enfriamiento de gas consta de un enfriador de gas y un intercooler.

7.8.1Limpieza del serpentín del enfriador de gas

El serpentín debe mantenerse limpio para maximizar el flujo de aire y mantener una transferencia de calor adecuada. Si es necesario limpiar, use agua fresca.

Use baja presión de agua al limpiar los serpentines para evitar daños.

7.8.2Remplazo del serpentín del enfriador de gas

No abra la rejilla del ventilador del enfriador de gas sin antes apagar la alimentación y desconectar el enchufe tomacorriente.

1.Extraiga la carga de refrigerante de la unidad. Vea Sección 7.2.5.

2.Quite la rejilla del ventilador del enfriador de gas y los paneles laterales.

3.Quite la soldadura de las líneas del intercooler (2) y del enfriador de gas (2).

4.Retire los accesorios de montaje del serpentín y retire el conjunto de serpentín.

5.Instale el serpentín de remplazo y los accesorios de montaje.

6.Suelde las conexiones del intercooler y del enfriador de gas.

7.Compruebe si hay fugas en las conexiones del serpentín de la unidad. Vea Sección 7.2.6.

8.Evacue y deshidrate el sistema. Vea Sección 7.2.7.

9.Recargue el sistema. Vea Sección 7.2.8.

10.Reinstale la rejilla del ventilador y los paneles que haya retirado.

7.9Unidad de ventilador y motor del enfriador de gas

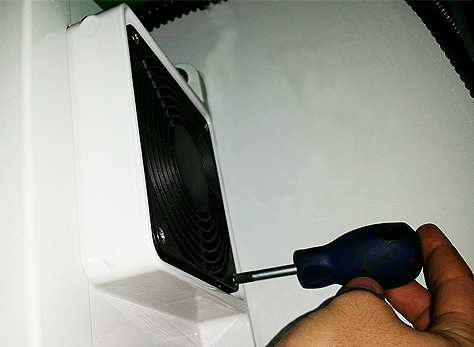

No abra la rejilla del ventilador del enfriador de gas sin antes apagar la alimentación y desconectar el enchufe tomacorriente.

El ventilador del enfriador de gas gira en sentido antihorario, visto desde el frente de la unidad. El ventilador aspira aire a través del serpentín y lo descarga en sentido horizontal por el frente de la unidad. Para remplazar el conjunto de motor:

1.Quite la rejilla del ventilador del enfriador de gas.

2.Afloje los dos tornillos prisioneros del ventilador. (Se aplicó sellador de roscas a los tornillos prisioneros durante la instalación).

No jale ni intente hacer palanca desde el borde exterior del ventilador, ya que podría dañarlo.

3.Retire la unidad de ventilador.

4.Desenchufe el conector de cableado.

5.Marque la ubicación del motor del ventilador y guarde los accesorios en la misma ubicación para la reinstalación.

6.Quite los tornillos y accesorios que sujetan el motor y efectúe el remplazo. Se recomienda usar tuercas de seguridad nuevas al remplazar el motor.

7.Conecte el conector de cableado.

8.Instale el ventilador no muy apretado en el eje del motor (con el cubo hacia adentro). NO APLIQUE FUERZA. Si es necesario, golpee suavemente el cubo, no las tuercas o tornillos. Aplique “Loctite H” a los (2) tornillos prisioneros del ventilador. Ajuste el ventilador dentro del venturi de modo que el borde exterior del ventilador quede a 2,0 +/- 0,07 mm (0,08” +/- 0,03”) de la parte exterior de la abertura del orificio. Haga girar el ventilador con la mano para verificar la separación.

9.Reinstale la rejilla del ventilador y los paneles que haya retirado.

No toque el filtro deshidratador para comprobar la diferencia de temperatura mientras la unidad está funcionando. Consulte Solución de problemas cuando remplace el filtro deshidratador debido a una obstrucción.

El filtro deshidratador se debería remplazar cada vez que el sistema se abre para darle servicio.

Remplazo del filtro deshidratador:

1.Extraiga la carga de refrigerante de la unidad. Vea Sección 7.2.5.

2.Quite el filtro deshidratador aflojando las conexiones de compresión.

3.Instale el filtro deshidratador nuevo y apriete las conexiones de compresión. Apriete a 18.4-22.1 Nm (25-30 pies-lb).

4.Evacue y deshidrate el sistema. Vea Sección 7.2.7.

5.Recargue el sistema. Vea Sección 7.2.8.

7.11Conjunto del serpentín del evaporador

La sección del evaporador, incluido el serpentín, se debería limpiar periódicamente. Las restricciones del serpentín del evaporador limitan el flujo de aire por el serpentín y reducen la transferencia de calor. El fluido de limpieza preferido es agua limpia o vapor. Otro limpiador recomendado es Oakite 202 o un producto similar, según las instrucciones del fabricante.

Las dos mangueras de la bandeja de drenaje pasan por detrás del motor del ventilador del enfriador de gas y del compresor. La(s) línea(s) de la bandeja debe(n) estar abiertas para asegurar el drenaje adecuado.

7.11.1Remplazo del serpentín del evaporador

1.Extraiga la carga de refrigerante de la unidad. Vea Sección 7.2.5.

2.Con la unidad apagada y el enchufe tomacorriente desconectado, quite los tornillos que aseguran el panel que cubre el evaporador (panel superior).

3.Desconecte los cables del calefactor de descongelamiento.

4.Quite los accesorios de montaje del serpentín.

5.Desuelde las dos conexiones del serpentín, una en el distribuidor y la otra en el tubo colector.

6.Desconecte el sensor de temperatura de descongelamiento (DTS), el termostato de terminación de calefacción (HTT) y el cable a tierra de la placa de tubos central. Vea Figura 3.2.

7.Retire el soporte medio del serpentín.

8.Después de que haya quitado el serpentín defectuoso de la unidad, retire los calefactores de descongelamiento e instale el serpentín de remplazo.

9.Instale el serpentín de remplazo siguiendo los pasos en orden inverso.

10.Verifique si hay fugas en las conexiones del serpentín del evaporador.

11.Evacue y deshidrate el sistema. Vea Sección 7.2.7.

12.Recargue el sistema. Vea Sección 7.2.8.

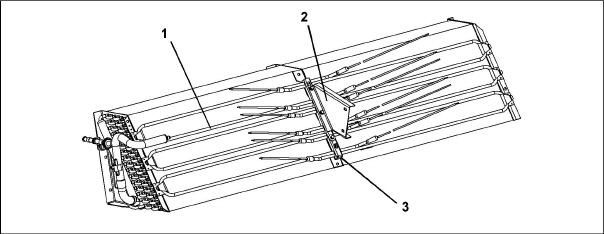

Figura 7.15 Disposición de calefactores

1)Elemento del Calefactor

2)Soporte

3)Retenedor

- - - - -

7.12.1Retiro y remplazo del calefactor del evaporador

El cableado de los calefactores se devuelve directamente al contactor y, si se produce una falla del calefactor durante un viaje, el conjunto de calefactores que incluye el calefactor defectuoso se puede desconectar en el contactor.

En el siguiente pre-viaje se detectará que hay un conjunto de calefactores desconectado y se indicará que el calefactor averiado debe ser sustituido.

7.12.2Prueba con megóhmetro de los calefactores

Siempre ponga en posición OFF los disyuntores de circuito de la unidad, desconecte la alimentación principal y realice el bloqueo y rotulación antes de trabajar en piezas móviles.

Todas las verificaciones durante este procedimiento se deberían realizar utilizando un megóhmetro de 500v.

1.Conecte el cable a tierra desde el probador de aislación a un punto de tierra fijo, preferentemente la placa de tierra en la caja de control.

2.En el lado de carga del contactor del calefactor, verifique la resistencia a tierra de la aislación.

Si las lecturas son > 2 megaohmios, los calefactores están funcionando adecuadamente y no se requiere ninguna acción.

Si las lecturas son < 1 megaohmio, entonces el calefactor defectuoso debe ser identificado. Siga en el paso 3 para las unidades con panel de acceso al calefactor o en el paso 4 para unidades sin panel de acceso al calefactor.

Si las lecturas están entre 1 y 2 megaohmios, entonces los calefactores deben ser comprobados nuevamente mediante los pasos siguientes:

a.Reconecte la unidad a la alimentación y enciéndala.

b.Configure el setpoint de la unidad a un mínimo de 10°C por sobre la temperatura actual del contenedor. Deje que la unidad pase al modo de calefacción, alcance el setpoint de temperatura y lo mantenga por 10-15 minutos.

c.Apague la unidad. Deje que la unidad se enfríe a temperatura ambiente.

d.Conecte el cable a tierra desde el probador de aislación a un punto de tierra fijo, preferentemente la placa de tierra en la caja de control.

e.En el lado de carga del contactor del calefactor, verifique la resistencia a tierra de la aislación.

Si las lecturas son > 1 megaohmios, los calefactores están funcionando adecuadamente y no se requiere ninguna acción.

Si las lecturas son < 1 megaohmio, entonces el calefactor defectuoso debe ser identificado. Siga en el paso 3 para las unidades con panel de acceso al calefactor o en el paso 4 para unidades sin panel de acceso al calefactor.

3.Identifique el o los calefactores defectuosos para las unidades con panel de acceso al calefactor:

a.Abra el panel de acceso y corte todos los empalmes de cables para aislar todos los calefactores dentro de la unidad.

b.Repita la prueba con el megóhmetro en cada calefactor individual. Conecte el clip a tierra a la envoltura metálica exterior del calefactor y el clip de prueba a uno de los cables desde el mismo calefactor.

c.Remplace el calefactor que arroje lecturas < 1 megaohmio.

4.Identifique el o los calefactores en unidades sin panel de acceso al calefactor:

a.Retire las seis conexiones del lado de carga del contactor del calefactor (HR), que divide los seis calefactores en tres pares separados.

b.Identifique los tres cables siguientes: DHTL, DHML, DHBL. Hay uno desde cada conexión de carga.

c.Repita la prueba con el megóhmetro en cada par de calefactores para identificar el par defectuoso. Conecte el clip a tierra desde el probador de aislación a un punto fijo de tierra en la unidad, preferentemente la placa de tierra en la caja de control. Conecte el clip de prueba a uno de los cables indicados arriba.

d.Pruebe los tres cables y remplace cualquier par de calefactores que arroje lecturas < 1 megaohmio.

5.Si la unidad está cargada y el calefactor no se puede remplazar de inmediato, siga los pasos indicados a continuación:

a.Identifique el cable en el extremo opuesto del par de calefactores defectuoso: DHTL - DHTR, DHML - DHMR, DHBL - DHBR.

b.Aísle los dos cables.

c.Reconecte los pares estantes de cableado en buen estado a sus conexiones originales.

d.La unidad fallará la prueba P1-0 de la PTI en la siguiente inspección de pre-viaje. Podrá realizar la reparación en ese momento.

6.Si la unidad está vacía, remplace el calefactor defectuoso:

Siempre ponga en posición OFF los disyuntores de circuito de la unidad, desconecte la alimentación principal y realice el bloqueo y rotulación antes de trabajar en piezas móviles.

a.Identificado el par de calefactores, retire el panel superior trasero dentro del contenedor.

b.Identifique la conexión de punto central para el par de calefactores (cableado negro desde los calefactores) en la pared posterior de la unidad o en el cableado interno.

c.Corte el empalme para separar los dos calefactores.

d.Realice una prueba con el megóhmetro en los dos calefactores de la misma manera que en unidades con panel de calefactor. Remplace cualquier calefactor que arroje lecturas < 1 megaohmios.

Si todos los calefactores están sobre el límite aceptable con el cableado desconectado, es señal de que la falla estaba en uno o más de los empalmes de cables que fueron retirados.

e.Retire la abrazadera de sujeción que asegura el o los calefactores al serpentín.

f.Verifique que los calefactores no estén calientes antes de manipularlos.

g.Levante el extremo doblado del calefactor (con el extremo opuesto hacia abajo y alejado del serpentín). Mueva el calefactor hacia el lado lo suficiente para que libre el soporte y retírelo.

h.Para instalar el calefactor, siga los pasos a la inversa.

i.Reconecte todo el cableado utilizando empalmes nuevos y fundas termorretráctiles donde se requieran. Las fundas termorretráctiles DEBEN tener un revestimiento “fundible” para asegurar que las conexiones queden debidamente selladas al encogerse. Esto se puede ver como un “anillo” de revestimiento fundible que sale desde abajo de la funda termorretráctil en cada extremo del tubo encogible.

Si no se emplea un revestimiento fundible, la humedad se pueden acumular bajo la funda termorretráctil y causar una eventual filtración.

7.13Conjunto de ventilador y motor del evaporador

Los ventiladores del evaporador hacen circular el aire por el contenedor aspirándolo en la parte superior de la unidad. El aire pasa a través del serpentín del evaporador donde es enfriado o calentado y luego se descarga por la parte inferior de la unidad al contenedor. Los rodamientos del motor del ventilador vienen lubricados de fábrica y no requieren engrase.

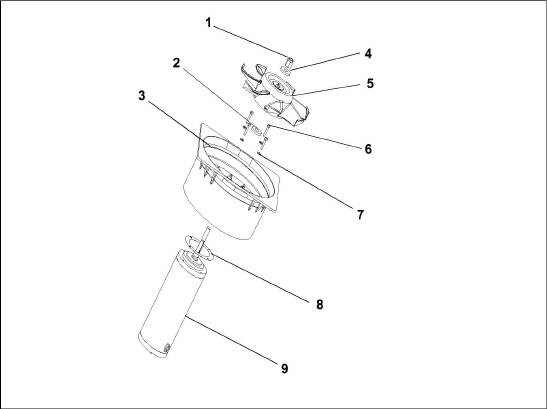

Figura 7.16 Conjunto del ventilador del evaporador

1)Contratuerca, 5/8-18

2)Arandela plana, 5/8

3)Estator

4)Arandela plana, 5/8

5)Ventilador del impulsor

6)Tornillo, 1/4

7)Arandela plana, 1/4

8)Protector de Mylar

9)Motor del evaporador

- - - - -

7.13.1Remplazo del conjunto de ventilador del evaporador

Siempre ponga en posición OFF los disyuntores de circuito de la unidad, desconecte la alimentación principal y realice el bloqueo y rotulación antes de trabajar en piezas móviles.

1.Retire el panel de acceso superior (vea Figura 3.2) quitando los pernos de montaje y el mecanismo de bloqueo TIR. Busque dentro de la unidad y retire la abrazadera plástica Ty-Rap que asegura el cableado. Desconecte el conector torciéndolo para quitar el seguro y tirándolo para separarlo.

2.Quite los cuatro tornillos de sujeción de 1/4-20 situados en la parte inferior de la cubierta del ventilador en los costados del conjunto del ventilador. Deslice las abrazaderas sueltas hacia atrás desde el conjunto del ventilador.

3.Deslice el conjunto de ventilador para sacarlo de la unidad y colóquelo sobre una superficie de trabajo resistente.

7.13.2Desmontaje del conjunto de ventilador del evaporador

1.Asegure el aspa del ventilador para que no pueda girar. Luego, afloje la tuerca de eje de 5/8-18 girando la tuerca 5/8-18 en sentido antihorario. Vea Figura 7.16.

2.Con un extractor de polea tipo universal retire el ventilador del eje.

3.Quite las arandelas y la chaveta.

4.Quite los cuatro pernos largos de 1/4-20 x 3/bajo del ventilador que sostienen el motor y la carcasa del estator.

5.Quite el motor y el espaciador plástico.

7.13.3Montaje del conjunto del ventilador del evaporador

1.Arme el motor y coloque el espaciador plástico sobre el estator.

Cuando quite el aspa negra de nylon del ventilador del evaporador, proceda con cuidado para no dañarla. Antes, era práctica común insertar un destornillador entre las aspas del ventilador para evitar la rotación. Esta práctica ya no se puede realizar, pues el aspa está confeccionada con un material que se daña. Se recomienda emplear una llave de impacto al retirar el aspa. No use la llave de impacto durante la reinstalación, ya que puede causar excoriación del eje de acero inoxidable.

2.Aplique Loctite a los pernos largos de 1/4-20 x 3/4 y apriete a 7,9Nm (70 pulg.-lb).

3.Coloque una arandela plana de 5/8 en el reborde del eje del motor del ventilador. Coloque la cuña en la ranura en el eje y lubrique el eje del motor y las roscas con aceite a base de grafito (never-seez).

4.Instale el ventilador en el eje del motor. Coloque la arandela plana de 5/8 y la tuerca de seguridad de 5/8-18 en el eje y apriétela con una torsión de 40 pies-lb.

5.Instale el conjunto de ventilador del evaporador siguiendo los pasos en orden inverso. Apriete los cuatro pernos de sujeción de 1/4-20 a 7,9Nm (70 pulg.-lb). Conecte el conector de cableado.

6.Coloque el panel de acceso, asegurándose que el panel no deje pasar aire. Cerciórese de que el dispositivo de seguridad TIR esté asegurado en su lugar.

7.14Limpieza de la sección del evaporador

Los contenedores y unidades de contenedores expuestas a ciertos productos de fumigación pueden desarrollar corrosión visible en sus superficies. Esta se manifestará como un polvillo blanco en el interior del contenedor y en el estator del evaporador de la unidad refrigerante y la cubierta del ventilador.

Análisis de especialistas ambientales de Carrier Transicold identificaron que el polvillo blanco corresponde principalmente a óxido de aluminio. El óxido de aluminio es un residuo cristalino grueso que se deriva principalmente de la corrosión superficial de las piezas de aluminio dentro del contenedor. Si no se trata a tiempo, puede acumularse en gruesas capas y posteriormente descascararse como un polvillo blanco ligero.

La corrosión superficial del aluminio es provocada por la exposición a sustancias químicas como el dióxido de azufre y posiblemente otros agentes de fumigación y protección de algunas cargas perecederas como uvas, por ejemplo. La fumigación es el proceso mediante el cual se libera un producto químico en un área cerrada para eliminar plagas de insectos, termitas, roedores, maleza y enfermedades del suelo.

Por lo general el óxido de aluminio que se desprende de los estatores de los ventiladores del evaporador se transportará por aire al serpentín húmedo del evaporador, donde quedará atrapado y luego será expulsado de la unidad durante los ciclos de descongelamiento de rutina.

Sin embargo, se recomienda, después de transportar una carga expuesta a procedimientos de fumigación, limpiar cuidadosamente el interior de la unidad antes de usarla nuevamente.

Carrier Transicold identificó un agente de limpieza alcalino completamente biodegradable y ambientalmente inocuo (Tri-Pow’r® HD) para la unidad. Este le ayudará a eliminar los productos químicos corrosivos de la fumigación y desprender los elementos corrosivos.

Puede solicitar el limpiador a Carrier Transicold Performance Parts Group (PPG) en cualquier sucursal de PPG; Número de Parte NU4371–88.

Como precaución general de seguridad, antes de usar este producto, consulte y guarde la Hoja de Seguridad de Materiales (MSDS).

Pautas de limpieza:

•Use baja presión de agua al limpiar los serpentines para evitar daños.

•Siempre use gafas, guantes y botas de trabajo.

•Evite el contacto con la piel y la ropa y evite inhalar los vapores.

•Al mezclar, agregue agua, primero al rociador y luego al limpiador.

•SIEMPRE asegure la correcta ventilación cuando limpie los serpentines del evaporador en un espacio interior (se deben abrir las puertas traseras).

•Tenga en cuenta el entorno que lo rodea – alimentos, plantas, etc., y la potencial exposición de humanos.

•Siempre lea las instrucciones y observe las proporciones de dilución recomendadas. No siempre más es mejor. No se recomienda usar el limpiador no diluido.

Procedimiento de limpieza:

1.Retire el panel superior de acceso del evaporador dentro de la unidad.

2.Rocíe la superficie con agua antes de aplicar la solución de limpieza. Esto ayuda a que el limpiador actúe mejor.

3.Aplique libremente la solución de limpieza preparada (5 partes de agua por 1 de limpiador).

4.Deje que el limpiador se remoje por 5 a 7 minutos.

5.Inspeccione el área que limpiará. Respete todas las disposiciones locales sobre la eliminación de agua residual.

6.Enjuague minuciosamente el limpiador y el área circundante, el piso, etc. Cuando use una solución con mucha espuma, es importante tomarse el tiempo de enjuagar con cuidado el equipo y las áreas contiguas.

7.Siempre enjuague el envase vacío de limpiador, tápelo y elimínelo como se indica.

7.15Válvula de expansión electrónica (EEV)

La válvula de expansión electrónica (EEV) es un dispositivo automático que mantiene el sobrecalor requerido del gas refrigerante que sale del evaporador. Para ubicar la válvula de expansión electrónica, vea Figura 3.2.

Las funciones de la válvula son:

a.Respuesta automática del caudal de refrigerante para que coincida con la carga del evaporador.

b.Impide que el líquido refrigerante ingrese al compresor. A menos que la válvula esté defectuosa, rara vez requiere mantenimiento.

7.15.1Retiro de una válvula EEV o HPXV:

1.Apague la unidad y desconecte la alimentación.

2.Quite la bobina (esto se aplica solo a la válvula HPXV).

3.Extraiga la carga de refrigerante de la unidad. Vea Sección 7.2.5.

4.El método preferido para retirar la válvula es cortar la conexión entre la sección soldada y la válvula con un cortatubos pequeño. La válvula también se puede retirar desoldando la conexión. Retire la válvula.

7.15.2Instalación de una válvula EEV o HPXV:

1.Verifique que no haya material de soldadura en las líneas e instale la válvula nueva.

2.Cuando suelde una válvula nueva, el cabezal eléctrico se debería enfriar con un paño húmedo.

3.Asegúrese de que la bobina de la válvula HPXV esté insertada completamente y la lengüeta retenedora de la bobina esté debidamente asentada en una de las hendiduras del cuerpo de la válvula.

Notas importantes:

•La lengüeta retenedora no es visible con la bota de bobina instalada como se muestra en Figura 7.17.

•Para una mejor visualización, consulte en Figura 7.18 la posición correcta de la bobina con la lengüeta retenedora inserta en una de las hendiduras del cuerpo de la válvula.

•No retire la bota de la bobina de la válvula.

4.Tome y gire la bobina aproximadamente 1/4 de vuelta en cualquier dirección (vea Figura 7.17) y asegúrese de que pueda sentir un clic cuando la lengüeta retenedora de la bobina pase de una hendidura a otra.

Figura 7.17 Bota de la bobina de la válvula HPXV

Figura 7.18 Hendiduras del cuerpo de la válvula HPXV

5.Aplique el punto azul en la pared lateral de la unidad junto a la bobina, que indica que la bobina fue inspeccionada y está asentada correctamente en el cuerpo de la válvula.

6.Si una bobina está asentada incorrectamente en una unidad cargada, una vez que la haya asentado correctamente, encienda y apague la unidad. Esto permite que el controlador reposicione la válvula a 0% para garantizar una operación adecuada en adelante.

7.Remplace el filtro deshidratador. Vea Sección 7.10.

8.Evacue y deshidrate el sistema. Vea Sección 7.2.7.

9.Recargue el sistema. Vea Sección 7.2.8.

10.Verifique la operación de la unidad ejecutando un pre-viaje. Vea Sección 4.7.

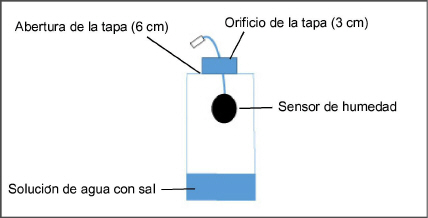

El sensor de humedad es un componente opcional que permite ajustar el setpoint de humedad en el controlador. En el modo de deshumidificación, el controlador reducirá el nivel de humedad interno del contenedor.

7.16.1Verificación del funcionamiento del sensor de humedad

Este procedimiento debe realizarse para facilitar la solución de problemas del sensor de humedad. Al realizar este procedimiento y mientras esté trabajando en la unidad, siga siempre las prácticas adecuadas de bloqueo y rotulación.

Elementos necesarios:

•Una llave de dado o llave de tuerca de 7/16”.

•Una llave de dado o llave de tuerca de 1/4”.

•Una botella de agua limpia y cristalina con una abertura mínima de 6 cm (2,5 pulg.) y 500 ml (16,9 oz) de capacidad.

•100 ml (3,4 oz) de agua fresca - destilada si está disponible.

•50 gm de sal (NaCl).

Procedimiento:

1.Retire el panel de la ventila de reposición de aire superior izquierda.

2.Retire el sensor de humedad de los accesorios de montaje y llévelo al frente del panel de acceso.

3.Desconecte el sensor de humedad del arnés.

4.Perfore un orificio de 3 cm (1,25 pulg.) en la tapa de la botella.

5.Vierta aproximadamente 100 ml (3.4 oz) de agua en una botella vacía y limpia.

6.Agregue sal al agua hasta que se deposite en el fondo de la botella.

7.Tape la botella y ponga cinta sobre el orificio perforado.

8.Sacuda la botella hasta que la sal se disuelva y el agua se sature.

Para asegurar la saturación, agregue más sal hasta que se precipite en el fondo sin disolver mientras la sacude.

9.Quite la tapa e inserte el sensor de humedad dentro de la botella a través de la abertura y jale del conector a través del orificio perforado en la tapa. Luego, asegure la tapa y selle el cable que pasa por ella.

Compruebe que el sensor no esté en total contacto con el agua con sal.

10.Deje que la mezcla de sal saturada se asiente por aproximadamente diez minutos.

11.Reconecte el sensor de humedad al arnés y encienda la unidad de refrigeración.

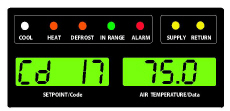

12.Presione la tecla CODE SELECT en el teclado.

13.Use las teclas de flecha hasta que aparezca el código “Cd17” y luego presione la tecla ENTER.

14.Esto mostrará la lectura del sensor de humedad. Verifique que la lectura esté entre 60% y 85% de humedad relativa.

15.Si el valor del sensor de humedad está fuera de este rango, vuelva a confirmar la mezcla de sal y repita la prueba. Si no está dentro del rango, remplace el sensor a la siguiente oportunidad.

16.Limpie y reinstale el sensor de humedad y el panel de acceso. Apriete los accesorios de fijación del panel de acceso a 69 kg-cm (60 pulg.-lbs.) siguiendo un patrón en cruz similar a la numeración siguiente.

17.Si la empaquetadura del panel está dañada y es necesario remplazarla, use los siguientes números de parte:

•42-00296-01: Empaquetadura del panel estándar

•42-00823-00: Empaquetadura del panel XtendFRESH

7.17Válvula solenoide del economizador, válvula solenoide del descargador

Los procedimientos para el retiro y remplazo de la válvula ESV y el retiro y remplazo de la válvula USV son los mismos.

Para ubicar la válvula solenoide del economizador y la válvula solenoide descargadora, vea Figura 3.3.

7.17.1Retiro y remplazo de la bobina de la válvula ESV o USV

1.Retire la bobina de la válvula. Vea Figura 7.19.

2.Corte el cable a unas 3 pulgadas (75 mm) de la bobina.

3.Conecte los cables nuevos de la bobina utilizando empalmes a tope y tubos termorretráctiles.

4.Instale la bobina en la válvula, y asegúrese de que esté totalmente asentada.

7.17.2Retiro y remplazo de la válvula ESV o USV

1.Apague la unidad y desconecte la alimentación.

2.Extraiga la carga de refrigerante de la unidad. Vea Sección 7.2.5.

3.Retire la bobina de la válvula. Vea Figura 7.19.

Figura 7.19 Vista de la bobina de la válvula solenoide del economizador (ESV)

4.RETIRO DE LA VÁLVULA: El método preferido para retirar la válvula solenoide es cortar la conexión entre la sección soldada y la válvula, usando un cortatubos pequeño. La válvula también se puede retirar desoldando la conexión. Luego retire la válvula. Retire la válvula.

5.Ponga la válvula solenoide nueva en posición y suéldela. Use un paño húmedo para mantener fría la válvula al soldar.

6.Instale el O-ring en el vástago de la válvula (incluido). Vea Figura 7.19.

7.Presione la bobina en el vástago de la válvula hasta que llegue hasta el fondo y entre en contacto con el O-ring.

7.18Retiro y remplazo del tanque de expansión

La unidad NaturaLINE viene equipada con un tanque de expansión. Vea la ubicación en Figura 3.3.

No hay partes que pueda reparar en el tanque de expansión. No se permite dar mantenimiento al recipiente del tanque ni soldarlo. Si el tanque de expansión llega a dañarse de alguna manera, deberá remplazar la unidad completa.

Retiro del tanque de expansión:

1.Apague la unidad y desconecte la alimentación.

2.Extraiga la carga de refrigerante de la unidad. Vea Sección 7.2.5.

3.Retire la válvula de alivio de presión del tanque de expansión.

4.Desuelde las conexiones de tubería.

5.Quite los pernos que aseguran el tanque de expansión a la unidad (4 puntos).

6.Retire el tanque de expansión.

Instalación del tanque de expansión:

1.Fije los pernos del tanque de expansión a la unidad (4 puntos).

2.Suelde solo en las conexiones de tubería.

3.Instale la válvula de alivio de presión con un O-ring nuevo en el tanque de expansión. Vea Sección 7.4.

4.Remplace el filtro deshidratador. Vea Sección 7.10.

5.Evacue y deshidrate el sistema. Vea Sección 7.2.7.

6.Recargue el sistema. Vea Sección 7.2.8.

7.Verifique la operación de la unidad ejecutando un pre-viaje. Vea Sección 4.6.

La plataforma NaturaLINE solo debe utilizar el controlador con la etiqueta verde (Número de Parte 12-55011).

No se debe desconectar los cables de los módulos a menos que su mano esté conectada a tierra con una pulsera especial contra electricidad estática.

Desenchufe todos los conectores de los módulos antes de soldar al arco en cualquier componente del contenedor.

Al manipular los módulos se deben seguir las pautas y precauciones de este manual. Estas precauciones y procedimientos deben observarse al remplazar un módulo, al soldar al arco en la unidad o cuando el servicio de la unidad de refrigeración requiera la manipulación y el retiro de un módulo.

1.Obtenga una pulsera antiestática (Nº de parte Carrier Transicold 07–00304–00) y una alfombrilla de disipación estática (Nº de parte Carrier Transicold 07–00277–00). La pulsera antiestática, cuando se conecta debidamente a tierra, disipa la acumulación potencial de carga estática en el organismo. La alfombrilla de disipación ofrece una superficie de trabajo sin carga estática sobre la cual colocar y realizar trabajos en los módulos.

2.Desconecte la alimentación de la unidad y ponga un seguro al interruptor.

3.Colóquese la pulsera en la muñeca y enganche la pinza a cualquier metal no pintado de la unidad de refrigeración (tornillos, etc.).

4.Retire el módulo con mucho cuidado. Si es posible no toque ninguna de las conexiones eléctricas. Coloque el módulo sobre la alfombrilla antiestática.

5.Debe usar la pulsera mientras realice trabajos de servicio en el módulo, aun cuando esté sobre la alfombrilla.

7.19.2Solución de problemas del controlador

En el controlador se incluye un grupo de puntos de prueba, TP1 - TP10, en para solucionar problemas de los circuitos eléctricos. Vea en Figura 7.20 y el diagrama esquemático en Sección 8.

Utilice un voltímetro digital para medir el voltaje de CA entre los puntos de prueba y la terminal de tierra (TP9), excepto para TP8.

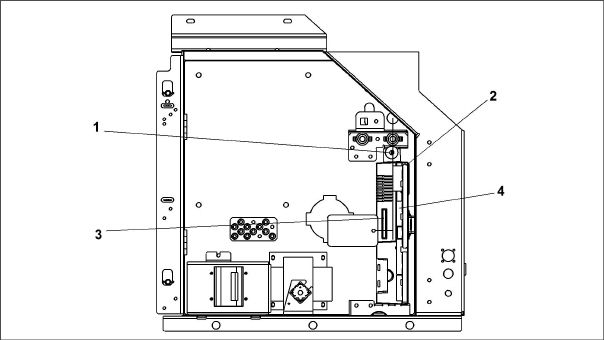

Figura 7.20 Sección del controlador de la caja de control

1)Tornillo de montaje

2)Controlador

3)Puerto de programación de software del controlador

4)Puntos de prueba

- - - - -

7.19.3Procedimiento de programación del controlador

La unidad debe estar apagada cada vez que inserte la tarjeta de programación en el puerto de programación del controlador o cada vez que la retire del puerto.

Procedimiento para cargar el software operativo:

1.Ponga el interruptor de arranque-parada (ST) en “0” para apagar la alimentación.

2.Inserte la tarjeta PCMCIA de software/programación en el puerto de programación del controlador (vea Figura 7.20). La tarjeta PCMCIA contendrá los siguientes archivos (ejemplos):

•menuDDMM.ml3, permite al usuario seleccionar un archivo/programa para transferirlo al controlador.

•cfYYMMDD.ml3, archivo de configuración múltiple.

3.Ponga el interruptor de arranque-parada (ST) en la posición “I” para encender la unidad.

4.El mensaje “SEt UP” aparecerá en la pantalla.

5.Presione las teclas de flecha Arriba o Abajo hasta que la pantalla indique “LOAd 57XX”. XX representa la versión del software.

6.Presione la tecla ENTER.

7.La pantalla alternará entre los mensajes “PrESS EntR” y “rEV 57XX”.

8.Presione la tecla ENTER.

9.Aparecerá el mensaje “Pro SoFt”. Este mensaje aparecerá hasta por un minuto mientras el software nuevo se esté cargando. Cuando termina la carga del software, la pantalla mostrará el mensaje “Pro donE”.

Si hay un problema mientras se carga el software, la pantalla parpadeará con el mensaje “Pro FAIL” o “bad 12V”. Ponga el interruptor de arranque-parada (ST) en “0” y retire la tarjeta.

10.Ponga el interruptor de arranque-parada (ST) en “0” para apagar la unidad.

11.Retire la tarjeta PCMCIA de la ranura de programación.

12.Ponga el interruptor de arranque-parada (ST) en “I” para que la unidad vuelva al funcionamiento normal.

13.Mientras la unidad se enciende, el LED de estado parpadea rápidamente y la pantalla se mantiene en blanco mientras el controlador carga el software nuevo. El proceso demora unos 15 segundos. Cuando termine, el controlador se reinicializará y encenderá normalmente.

14.Espere que aparezca la pantalla predeterminada, con el setpoint a la izquierda y la temperatura de control a la derecha.

15.Para confirmar que el software correcto esté cargado, use el teclado para ir al código de función Cd18.

Procedimiento para cargar el software de configuración:

1.Ponga el interruptor de arranque-parada (ST) en “0” para apagar la alimentación.

2.Inserte la tarjeta PCMCIA de software/programación en el puerto de programación del controlador (vea Figura 7.20). La tarjeta PCMCIA contendrá los siguientes archivos (ejemplos):

•menuDDMM.ml3, permite al usuario seleccionar un archivo/programa para transferirlo al controlador.

•cfYYMMDD.ml3, archivo de configuración múltiple.

3.Ponga el interruptor de arranque-parada (ST) en la posición “I” para encender la unidad.

4.El mensaje “SEt UP” aparecerá en la pantalla.

5.Presione la tecla ENTER en el teclado.

6.La pantalla indicará “ruN COnFG”.

Si la pantalla muestra el mensaje “bAd CArd”, la tarjeta está defectuosa. Ponga el interruptor de arranque-parada (ST) en “0” para apagar la unidad y retire la tarjeta

7.Presione la tecla ENTER.

8.El módulo de visualización quedará brevemente en blanco y luego mostrará “6XX XXX”, según el software operativo que esté instalado.

9.Presione las teclas de flecha Arriba o Abajo hasta que la pantalla muestre el número de modelo deseado.

10.Presione la tecla ENTER.

11.Cuando se haya cargado con éxito el software, la pantalla mostrará el mensaje “COnFG donE”.

Si la pantalla parpadea con el mensaje “Pro FAIL” o “bad 12V”, ocurrió un problema mientras el software se estaba cargando. Ponga el interruptor de arranque-parada (ST) en “0” para apagar la unidad y retirar la tarjeta.

12.Ponga el interruptor de arranque-parada (ST) en “0” para apagar la unidad.

13.Retire la tarjeta PCMCIA de la ranura de programación.

14.Ponga el interruptor de arranque-parada (ST) en “I” para que la unidad vuelva al funcionamiento normal.

15.Para confirmar que se cargó la configuración de modelo correcta, use el teclado para ir al código de función Cd20. El modelo mostrado debería coincidir con los últimos cinco dígitos del número de modelo indicado en la placa de fábrica de la unidad (vea Figura 2.1).

Procedimiento para configurar la fecha y hora:

1.Ponga el interruptor de arranque-parada (ST) en “0” para apagar la alimentación.

2.Inserte la tarjeta PCMCIA de software/programación en el puerto de programación del controlador (vea Figura 7.20). La tarjeta PCMCIA contendrá los siguientes archivos (ejemplos):

•menuDDMM.ml3, permite al usuario seleccionar un archivo/programa para transferirlo al controlador.

•cfYYMMDD.ml3, archivo de configuración múltiple.

3.Ponga el interruptor de arranque-parada (ST) en la posición “I” para encender la unidad.

4.El mensaje “SEt UP” aparecerá en la pantalla.

5.Presione la tecla ENTER en el teclado.

6.La pantalla indicará “ruN COnFG”.

7.Presione la tecla de flecha Arriba o Abajo hasta que la pantalla indique “SEt tIM”.

8.Presione la tecla ENTER.

9.La pantalla mostrará la fecha en formato AAAA MM-DD. El valor correspondiente al día aparecerá parpadeando.

10.Los valores de fecha se modifican de derecha a izquierda. Presione la tecla de flecha Arriba o Abajo para aumentar o reducir los valores. Presione la tecla ENTER para confirmar el valor del campo actual y pasar al valor siguiente. Presione la tecla CODE SELECT para modificar el valor anterior.

11.Después de presionar ENTER para confirmar el valor de año, se mostrará el valor de hora en formato HH MM de 24 horas. Los minutos aparecerán parpadeando.

12.Los valores de la hora se modifican de derecha a izquierda. Presione la tecla de flecha Arriba o Abajo para cambiar los valores. Presione la tecla ENTER para confirmar el valor del campo actual y pasar al valor siguiente. Presione la tecla CODE SELECT para modificar el valor anterior.

13.. Después de presionar ENTER para confirmar el valor de hora, la pantalla volverá a “SEt tIM”.

14.Ponga el interruptor de arranque-parada (ST) en “0” para apagar la alimentación.

15.Retire la tarjeta PCMCIA de la ranura de programación.

16.Ponga el interruptor de arranque-parada (ST) en “I” para que la unidad vuelva al funcionamiento normal.

Procedimiento para configurar la ID del contenedor:

Los caracteres ya estarán preconfigurados para la ID del contenedor en el controlador. Si no existe ninguna, el valor predeterminado será AAAA0000000.

1.Ponga el interruptor de arranque-parada (ST) en “0” para apagar la alimentación.

2.Inserte la tarjeta PCMCIA de software/programación en el puerto de programación del controlador (vea Figura 7.20). La tarjeta PCMCIA contendrá los siguientes archivos (ejemplos):

•menuDDMM.ml3, permite al usuario seleccionar un archivo/programa para transferirlo al controlador.

•cfYYMMDD.ml3, archivo de configuración múltiple.

3.Ponga el interruptor de arranque-parada (ST) en la posición “I” para encender la unidad.

4.El mensaje “SEt UP” aparecerá en la pantalla.

5.Presione la tecla ENTER en el teclado.

6.La pantalla indicará “ruN COnFG”.

7.Presione la tecla de flecha Arriba o Abajo hasta que la pantalla muestre “SEt Id”.

8.Presione la tecla ENTER.

9.La pantalla mostrará la primera letra de la ID del contenedor.

10.Presione la tecla de flecha Arriba o Abajo para aumentar o reducir los valores. Presione ENTER para confirmar el valor del campo actual y pasar al valor siguiente. Presione CODE SELECT para modificar el valor anterior.

11.Cuando ingrese el último valor, presione la tecla ENTER para introducir información al controlador. La pantalla volverá a “SEt Id”.

12.Ponga el interruptor de arranque-parada (ST) en “0” para apagar la alimentación.

13.Retire la tarjeta PCMCIA de la ranura de programación.

14.Ponga el interruptor de arranque-parada (ST) en “I” para que la unidad vuelva al funcionamiento normal.

15.Para confirmar que se cargó la ID correcta del contenedor, use el teclado para ir al código de función Cd40.

7.19.4Retiro e instalación de un módulo

Retiro:

1.Desconecte todos los conectores del arnés de cables delantero y despeje los cables.

2.Retire el módulo VIM del lado derecho del controlador.

3.La base de montaje inferior del controlador es ranurada; suelte el tornillo de montaje superior y levante para extraerlo. Vea Figura 7.20.

4.Desconecte los conectores posteriores y retire el módulo.

5.Al retirar el módulo de reemplazo de su caja de embalaje, observe la forma en que está embalado. Cuando devuelva el módulo antiguo para el servicio, colóquelo en el embalaje de la misma manera en que estaba el módulo de remplazo. El embalaje ha sido diseñado para proteger el módulo de daños físicos y de la descarga electroestática durante el almacenamiento y el traslado.

Instalación:

1.Instale el módulo siguiendo las instrucciones de retiro en orden inverso.

2.Los valores de torque para tornillos de montaje son de 2.26 Nm (20 pulg.-lb). Vea Figura 7.20, elemento 2. Los valores de torque para los conectores son de 1.13 Nm (10 pulg.-lb).

Ubicación estándar de la batería (celdas estándares):

1.Desconecte la unidad y suministro de alimentación.

2.Deslice el soporte para retirarlo y quite las baterías antiguas. Vea Figura 3.5, elemento 8.

3.Instale las pilas nuevas, deslice el soporte en la ranura de la caja del control.

Tenga cuidado al cortar las amarras de cables para evitar hacer mella o cortar los cables.

Ubicación estándar de la batería (celdas recargables):

1.Desconecte la unidad y suministro de alimentación.

2.Desconecte el conector del cable de la batería de la caja de control.

3.Deslice y retire la batería antigua y el soporte. Vea Figura 3.5, elemento 8.

4.Deslice la batería nueva junto con el soporte en la ranura de la caja de control.

5.Conecte nuevamente el conector del cable de la pila a la caja de control y remplace las amarras que retiró.

Opción de batería fija (solo celdas recargables):

1.Desconecte la unidad y suministro de alimentación.

2.Abra la compuerta de la caja de control y retire la protección de alto voltaje y la cubierta plástica para la lluvia (si está instalada).

3.Desconecte los cables de la pila de las posiciones 14, 13 y 11 del enchufe “KA”.

4.Con la punta intercambiable del destornillador, Nº de parte Carrier Transicold 07–00418–00, quite los 4 tornillos que fijan el módulo de visualización a la caja de control. Desconecte el cable plano y aparte el módulo de visualización.

Los cables de la pila deben quedar a la derecha.

5.Quite la batería antigua del soporte y limpie la superficie del mismo. Quite la protección de la batería nueva y póngala en el soporte. Fije la batería insertando la amarra desde la parte de atrás del soporte alrededor de la batería y luego pásela otra vez por el soporte.

6.Conecte nuevamente el cable plano a la pantalla y reinstale la pantalla.

7.Haga pasar los cables de la pila junto con el arnés de la pantalla y conecte el cable rojo de la pila y un extremo del puente rojo a “KA14”, el otro extremo del puente rojo a “KA11” y el cable negro a “KA13”.

8.Remplace las amarras de alambre que fueron retiradas.

7.20.1Retiro y remplazo del ventilador de enfriamiento del variador de frecuencia

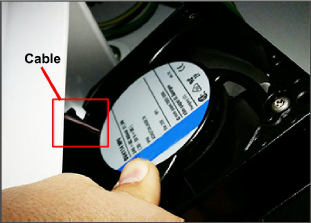

Retiro del ventilador del VFD:

1.Apague la unidad y desconecte el cable de alimentación.

2.Quite los ocho (8) tornillos que aseguran la cubierta del VFD y retire la cubierta.

3.El ventilador de enfriamiento del VFD se ubica al lado derecho del VFD. Retire los (4) tornillos de montaje que aseguran el conjunto de ventilador y la rejilla al VFD. Vea Figura 7.21.

Figura 7.21 Tornillos del ventilador del VFD

Figura 7.22 Retiro del ventilador del VFD

4.Retire la rejilla y el conjunto de ventilador. Mientras los retire, gire el conjunto de ventilador para dejar expuestos los cables. Vea Figura 7.22.

5.Corte los cables expuestos del ventilador del VFD y retire el conjunto de ventilador.

6.Haga pasar los cables cortados por la abertura en la parte posterior de la carcasa del ventilador. Es aquí donde tendrá que empalmar los cables del ventilador nuevo con los cables antiguos.

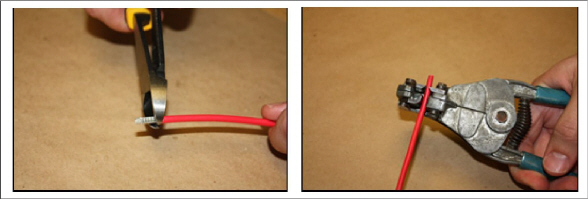

Remplazo del ventilador del VFD:

1.Haga pasar los cables del ventilador del VFD nuevo por la abertura en la parte posterior de la carcasa del ventilador.

2.Empalme a tope y use fundas termoencogibles en los cables del ventilador nuevo y los cables antiguos.

3.Haga girar el conjunto del ventilador y vuelva a acomodarlo en la carcasa de modo que los cables queden en la parte superior y escondidos completamente detrás de la carcasa del ventilador.

4.Coloque la rejilla sobre el ventilador y asegure la carcasa del ventilador y la rejilla con los cuatro (4) tornillos de montaje.

5.Reinstale la cubierta del VFD y asegúrela en posición con los ocho (8) tornillos de montaje.

6.Reconecte la alimentación a la unidad y compruebe el funcionamiento del ventilador del VFD.

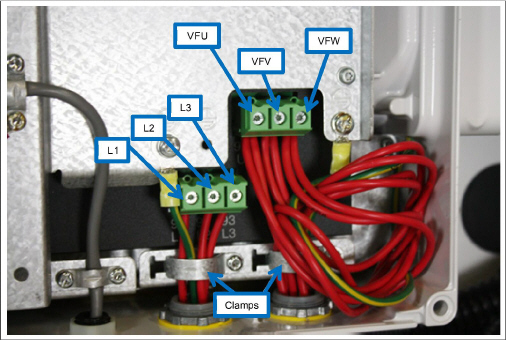

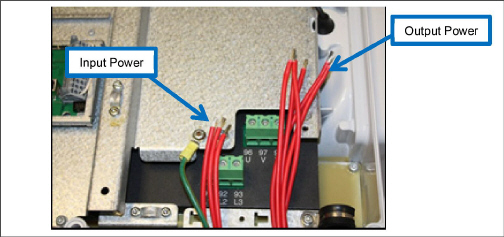

7.20.2Bypass del variador de frecuencia (VFD)

Peligro eléctrico del variador de frecuencia. Después de desconectarlo de la alimentación eléctrica, espere siete (7) minutos antes de darle servicio para que los capacitores se descarguen completamente.

Si el VFD falla, el procedimiento siguiente pasará por alto el control del VFD para permitir que el compresor opere a una velocidad. Esto restablecerá una funcionalidad limitada a la unidad hasta que el VFD pueda ser reparado o remplazado.

1.Apague la unidad y desconecte el cable de alimentación.

2.Espere un mínimo de 7 minutos antes de dar servicio al VFD.

3.Quite los ocho (8) tornillos que aseguran la cubierta del VFD y retire la cubierta. El cableado de fase del VFD quedará visible en la esquina inferior derecha de la caja. Vea Figura 7.23.

Figura 7.23 Cableado de fase del VFD

4.Quite las abrazaderas del arnés de cables para poder trabajar en los cables.

5.Desconecte los cables de la fase de entrada y salida del VFD, dejando conectado el cable a tierra.

6.Corte el blindaje de los cables con un alicates y desforre la aislación aproximadamente 0.25” (6.35 mm).

7.Ubique los cables siguientes para preparar una conexión de empalme a tope.

8.Posicione la funda termoencogible y engarce el conector de empalme eléctrico en los 6 cables ya mencionados.

9.Ubique los cables siguientes para preparar una conexión eléctrica de empalme a tope dos a uno.

10.Con una pistola de aire caliente, contraiga la funda termoencogible para aislar todos los empalmes eléctricos a tope.

11.Al calentar la funda termoencogible de una conexión eléctrica por empalme a tope dos a uno, use un alicate de punta para engarzar la funda termoencogible y calentarla.

Los cables terminados deberían quedar como los de la imagen siguiente:

12.Instale las abrazaderas del arnés de cables y asegure los cables siguiendo las mejores prácticas para evitar daños.

13.Procure que todos los cables queden dentro del VFD, reinstale la cubierta y asegúrela con los ocho (8) tornillos.

14.Encienda la unidad y diríjase al código Cd61 para activar el modo de bypass del VFD.

15.Mientras aparece el Cd61 en la pantalla, mantenga presionada la tecla ALT por 2 segundos, luego presione ENTER con la tecla ALT todavía presionada. Esto bloqueará el código. Presione una tecla de flecha para cambiar de ‘OFF’ a ‘Act iV’ y presione ENTER. Presione ENTER por segundo vez para bloquear y activar el modo de operación de emergencia. Apague y encienda la unidad para activar el modo de operación de emergencia. Para desbloquear e inicializar la operación normal, deberá seguir el mismo procedimiento. Cd61 aparecerá en la pantalla hasta que haga una selección válida o salga manualmente. Si modifica el estado del modo de emergencia, Cd61 reinicializará la unidad después de una pausa de 30 segundos.

7.21Servicio del sensor de posición de la ventila

7.21.1Servicio del VPS superior

La alarma del sensor de posición de la ventila de aire de entrada (AL50) se activará si la lectura del sensor no se estabiliza en cuatro minutos o si el sensor está fuera de su rango válido (en cortocircuito o abierto). Esto puede ocurrir si la ventila está suelta o si el panel está defectuoso. Para confirmar si el panel está defectuoso, asegúrese de que la tuerca de mariposa esté firme y luego apague y encienda la unidad. Si la alarma reaparece de inmediato como activa, debería remplazar el panel.

La alarma se debería desactivar de inmediato. Verifique el requisito de estabilidad de 4 minutos. Si la alarma vuelve a activarse después de cuatro minutos y el panel estaba comprobadamente estable, entonces sería necesario remplazar el sensor. Para remplazar el sensor superior VPS, se debe quitar el panel para remplazarlo por otro panel de aire fresco superior equipado con sensor VPS. Si se determina que el sensor está defectuoso, remplace el panel o remplace el sensor VPS por el número de kit 74-66615-00.

Durante la instalación, es necesario calibrar el conjunto de sensor de posición de ventila nuevo de la manera siguiente:

1.Haga girar la ventila a la posición 0 CMH / CFM. Aparecerá automáticamente Cd45.

2.Presione la tecla Enter y manténgala así por cinco segundos. Después de que haya presionado la tecla Enter la pantalla mostrará “CAL” (por calibración).

3.Presione la tecla ALT MODE y manténgala así por cinco segundos. Una vez terminada la calibración, Cd45 mostrará 0 CMH / CFM.

7.22Servicio del sensor de temperatura

Aquí se incluyen los procedimientos de servicio para los sensores de registrador de retorno (RRS), temperatura de retorno (RTS), registrador de suministro (SRS), temperatura de suministro (STS), temperatura ambiente (AMBS), temperatura de descongelamiento (DTS), temperatura del evaporador (ETS) y temperatura de descarga del compresor (CPDS).

7.22.1Preparación del baño de hielo

El baño de agua con hielo es un método para probar la precisión de los sensores que consiste en sumergirlos en un contenedor aislado con cubos de hielo o hielo picado, llenar los espacios entre el hielo con agua y agitar hasta que la mezcla alcance una temperatura de 0°C (32°F) medida con un termómetro de laboratorio.

Notas:

•Cuando sea posible, use un termómetro que sea calibrado regularmente por un laboratorio de ensayos acreditado. Comuníquese con su representante de instrumentos si el termómetro de referencia no está arrojando lecturas correctas.

•Siempre use un instrumento de referencia de medición de temperatura que sea de mayor precisión que el dispositivo verificado – por ejemplo, se debería usar un termómetro con una precisión nominal de +/- 0.2°C para verificar un dispositivo con una precisión nominal de +/- 0.3°C.

•Se debería utilizar un recipiente aislado térmicamente abierto a la atmósfera y del tamaño suficiente para contener el hielo triturado y agua. El recipiente debería ser del tamaño suficiente para contener el sensor de la unidad y el termómetro de referencia.

•Debería disponer de suficiente agua destilada para hacer cubos de hielo y preparar una mezcla adecuada y estable de agua y hielo de punto triple. Prepare el hielo usando agua destilada.

•Preenfríe el agua destilada para las pruebas.

Procedimiento:

1.Prepare una mezcla de hielo limpio utilizando agua destilada en un recipiente aislado y limpio. Si es posible, la persona encargada de la manipulación debería usar guantes de látex.

a.Triture o pique el hielo completamente para llenar el recipiente. Mientras más finas las partículas de hielo, más precisa será la mezcla.

b.Agregue suficiente agua destilada preenfriada para llenar el recipiente.

c.Agite por un mínimo de 2 minutos para asegurar que el agua esté completamente enfriada y haya obtenido una mezcla uniforme.

d.Por lo general, la mezcla debería contener alrededor de 85% de hielo y el agua destilada debería ocupar el resto del espacio.

e.Agregue más hielo cuando este se vaya derritiendo.

2.Agite la mezcla de agua con hielo para mantener una temperatura de 0°C (32°F).

3.Monitoree constantemente la temperatura de la mezcla de agua y hielo con su termómetro de referencia. Procure que la temperatura del baño se haya estabilizado. El criterio para determinar la estabilidad generalmente es tomar dos lecturas a intervalos de 1 minuto, y las dos lecturas deberían ser de 0°C (32°F).