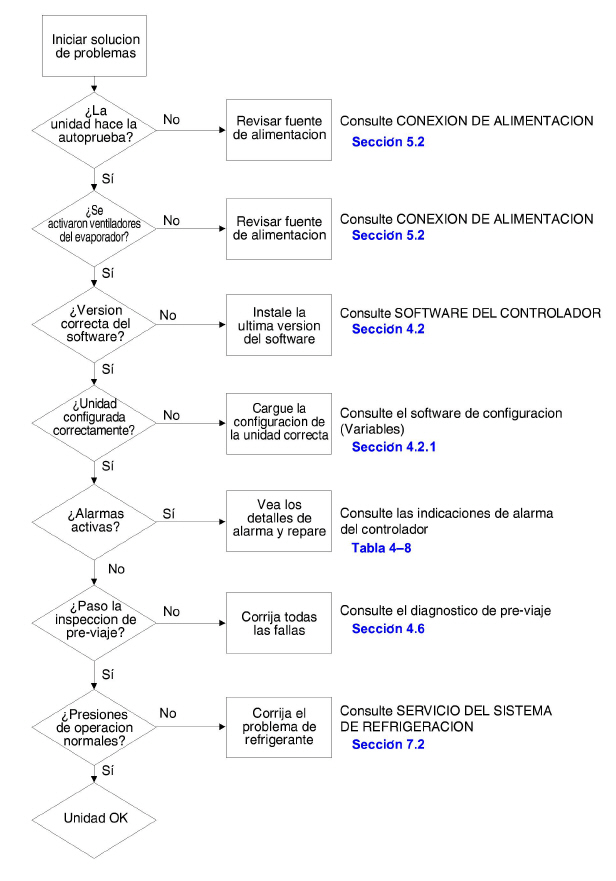

4.1Sistema de microprocesador para control de temperatura

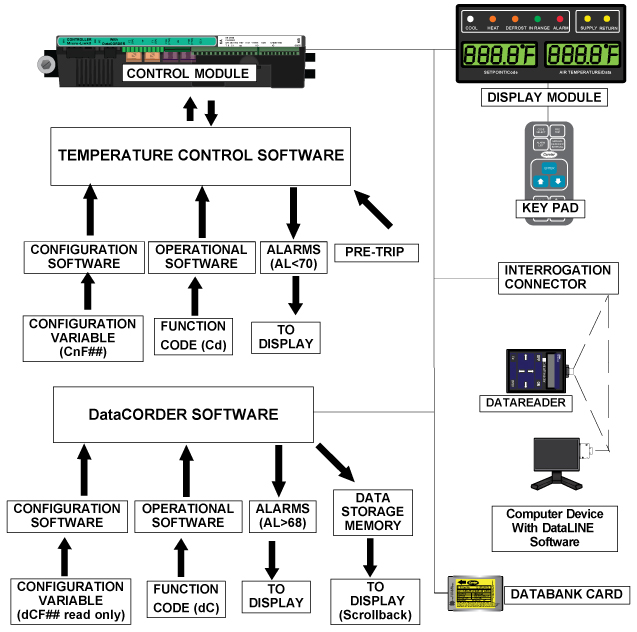

El sistema de control de temperatura con microprocesador Micro-Link 3 (vea Figura 4.1) consta de un teclado, un módulo display, un módulo de control (controlador) y el cableado de interconexión. El controlador contiene el software de control de temperatura y el software del DataCORDER. El software de control de temperatura opera los componentes de la unidad según sea necesario para mantener la carga a la temperatura y humedad deseadas. El software del DataCORDER registra los parámetros de operación de la unidad y los parámetros de temperatura de la carga para recuperarlos posteriormente. El software de control de temperatura se explica en el párrafo Sección 4.2. El software del DataCORDER se describe en el párrafo Sección 4.7.

Figura 4.1 Sistema de control de temperatura

El módulo display y teclado ofrecen acceso al usuario y lecturas para ambas funciones del controlador: control de temperatura y DataCORDER. Se accede a las funciones mediante selecciones en el teclado que se ven en el módulo de visualización.

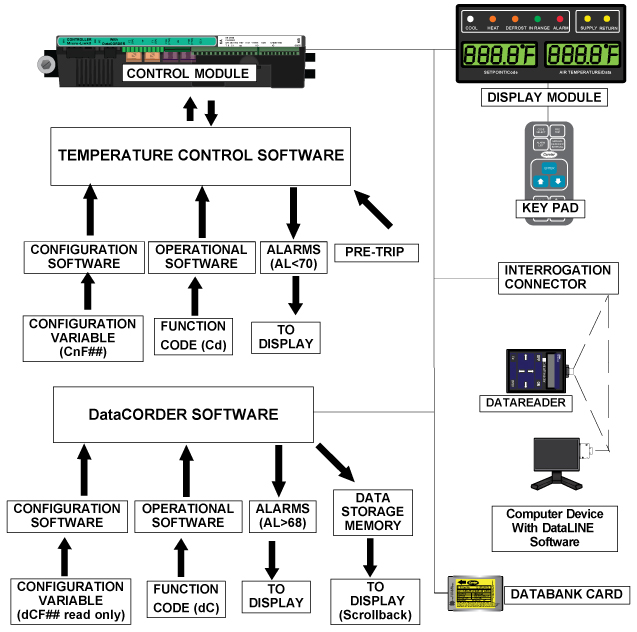

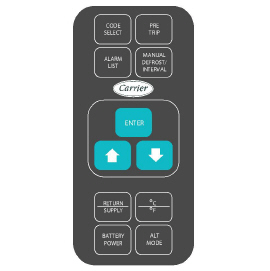

El módulo display (vea Figura 4.2) consta de dos pantallas de 5 dígitos y siete indicadores luminosos. Las descripciones de las luces indicadores se encuentran en Figura 4–1. El teclado (vea Figura 4.3) consta de once teclas que actúan como interfaz entre el usuario y el controlador. La descripción de las funciones de cada tecla se encuentra en Figura 4–2.

No quite los arneses de cables de los módulos del controlador a menos que esté conectado a tierra con la unidad mediante una pulsera antiestática.

Retire todos los conectores del arnés de cables del módulo del controlador antes de soldar al arco en cualquier componente del contenedor.

No utilice tarjetas ML2i PC en unidades equipadas con ML3. Las tarjetas PC son diferentes físicamente y causarán daños al controlador.

No intente reparar los módulos del controlador. Si rompe el sello, anulará la garantía.

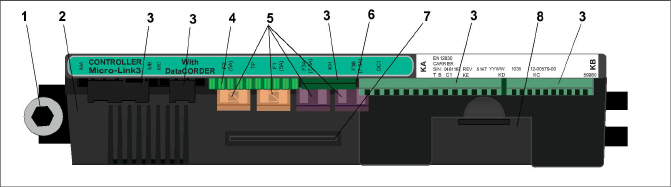

El controlador Micro-Link 3 es un microprocesador de módulo doble como se muestra en Figura 4.4. Está equipado con terminales de prueba, conectores de arneses y un puerto de programación para tarjeta de software.

2)Módulo de Control/DataCORDER Micro-Link 3

6)Conexión de alimentación del circuito de control

7)Ranura de software / programación

- - - - -

El software del controlador es un programa de diseño personalizado que se subdivide en software de configuración y software de operación. El software del controlador realiza las siguientes funciones:

•Controla la temperatura del aire de suministro o retorno dentro de los límites requeridos, activa el funcionamiento de refrigeración modulada, el funcionamiento con economizador, el funcionamiento con descargador, el control de calefacción eléctrica y el descongelamiento. El descongelamiento se aplica para eliminar la acumulación de escarcha y hielo a fin de asegurar un flujo de aire adecuado por el serpentín del evaporador.

•Entrega lecturas independientes predeterminadas de setpoint y temperaturas de aire de suministro o retorno.

•Permite leer y (si corresponde) modificar las variables del software de configuración (CnF, vea Tabla 4–6), los códigos de función del software operativo (Cd, vea Tabla 4–7) y las indicaciones de códigos de alarma (AL, vea Tabla 4–8).

•Permite una revisión paso a paso de pre-viaje del funcionamiento de la unidad de refrigeración, incluidos: funcionamiento adecuado de componentes, funcionamiento del control electrónico y de refrigeración, funcionamiento de la calefacción, calibración de sensores y ajustes de límite de presión y límite de corriente. Vea Sección 4.12.

•Mediante alimentación por pila, permite acceder a los códigos y al setpoint seleccionados o cambiarlos cuando la fuente de alimentación de CA no está conectada.

•Permite reprogramar el software mediante el uso de una tarjeta de memoria.

4.2.1Variables de configuración (CnF)

El Software de Configuración es una lista variable de los componentes disponibles para ser usados por el Software de Operación. Este software se instala en la fábrica de acuerdo con el equipo instalado y los accesorios opcionales señalados en la orden de compra original. Sólo es necesario realizar cambios en el software de configuración si se ha instalado un nuevo controlador o si se ha introducido un cambio físico en la unidad, como la adición o retiro de un accesorio opcional. Puede ver una lista de variables de configuración en Tabla 4–6. Los cambios al software de configuración instalado de fábrica se introducen mediante una tarjeta de configuración o vía comunicación con otro dispositivo.

4.2.2Software de Operación (códigos de función Cd)

El Software de Operación es el centro de la programación del controlador y permite activar o desactivar los componentes de acuerdo con las condiciones de funcionamiento de la unidad y los modos de funcionamiento seleccionados por el operador.

La programación se divide en códigos de función. Algunos son de sólo lectura y otros pueden ser configurados por el usuario. El valor de los códigos configurables por el usuario se puede asignar de acuerdo con el modo de funcionamiento que el usuario desee. En Tabla 4–7 puede consultar una lista de los códigos de función.

Para acceder a los códigos de función, haga lo siguiente:

1.Presione la tecla CODE SELECT, luego presione una tecla de flecha hasta que aparezca el código que desee en la pantalla izquierda.

2.En la pantalla derecha aparecerá el valor de este código durante cinco segundos antes de volver al modo de visualización normal.

3.Si se desea más tiempo de visualización, oprima la tecla ENTER para extender el tiempo de visualización a cinco minutos.

4.3Secuencia del controlador y modos de operación

El contacto del compresor siempre estará activado. La velocidad del compresor es determinada por condiciones de operación específicas, según las cuales el microprocesador enviará comandos al variador de frecuencia.

Las secuencias de operación general para refrigeración, calefacción y descongelamiento se detallan en los subpárrafos siguientes. La representación esquemática de la acción del controlador se incluye en Figura 4.5.

El software de operación responde a diversos datos ingresados. Estos datos provienen de los sensores de temperatura y presión, del setpoint de temperatura, de los ajustes de las variables de configuración y de las asignaciones de códigos de función. La acción del software de operación cambiará si también lo hacen algunos de estos datos. La interacción general de los datos se describe como un “modo” de funcionamiento. Estos son: modo de perecederos (frío) y modo de congelados. La descripción de la interacción del controlador y los modos de funcionamiento se incluye en los subpárrafos siguientes.

En la puesta en marcha, la lógica del controlador verifica que esté correcta la secuencia de fases y la rotación del compresor. Si por una secuencia incorrecta el compresor y los motores trifásicos de los ventiladores del evaporador y el condensador giran en sentido contrario, el controlador energizará o desenergizará el relé TCP, según sea necesario (vea Figura 8.2). El relé TCP cambiará sus contactos para energizar o desenergizar los relés PA y PB. El relé PA está cableado para energizar los circuitos en L1, L2 y L3. El relé PB está cableado para energizar los circuitos en L3, L2 y L1, lo que permite la rotación en sentido inverso.

Durante el arranque, las válvulas se abren para permitir la ecualización de las presiones del sistema. Cuando el procedimiento de arranque pasa al modo de control, se activarán los ventiladores del evaporador y el enfriador de gas, se energizará la válvula solenoide del economizador (ESV), y operarán con mayor potencia el compresor y el variador de frecuencia (VFD).

Durante la operación normal del sistema de refrigeración, las presiones del sistema y el sobrecalor de succión son controlados por algoritmos predeterminados dentro del software. El control de la temperatura es mantenido por la velocidad del variador de frecuencia y el ciclo del ventilador del enfriador de gas (alto/bajo/apagado).

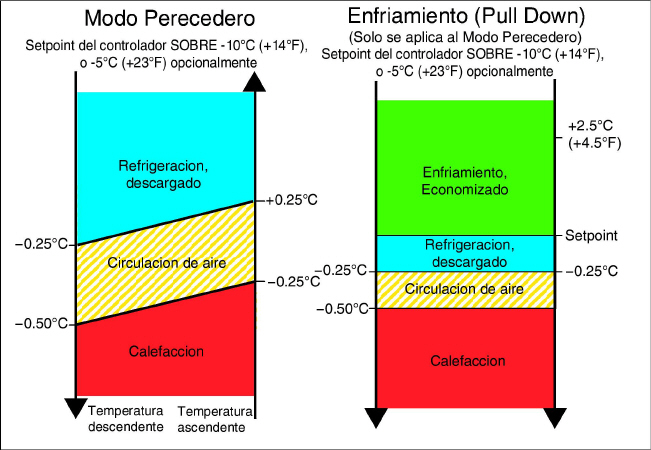

4.3.2Control de temperatura de modo de perecederos

En el modo de operación estándar de perecederos, los motores de los ventiladores del evaporador funcionan en alta velocidad.

En el modo de perecederos, la luz indicadora amarilla SUPPLY se enciende en el módulo display, la lectura predeterminada en la ventana de visualización refleja la lectura del sensor de temperatura de suministro (STS), y el controlador mantiene la temperatura de aire de suministro en el setpoint. Cuando la temperatura de aire de suministro llega a la tolerancia en rango (Cd30), se encenderá la luz IN RANGE.

La unidad estará en modo de perecederos cada vez que el setpoint sea superior a -10°C (+14°F) [-5°C (+23°F) dependiendo de la configuración de CnF26 (opción de cambio de bloqueo de calor)].

Al operador en el modo de perecederos, el microprocesador controla de forma continua el sistema a fin de mantener la temperatura del aire de suministro dentro del límite de perecederos +/-0.25°C. En el modo de perecederos, se pueden implementar controles de reducción de capacidad para asegurar que el sistema de refrigeración (compresor) no se apague. Entre las medidas de reducción de capacidad se incluyen modular la velocidad del ventilador del enfriador de gas (alta, baja, desconectado), cerrar la válvula ESV, abrir la válvula USV, y la reducción de velocidad del variador de frecuencia VFD. Después de implementadas todas las medidas de reducción de capacidad, si la temperatura continúa disminuyendo por debajo del límite de control, la unidad desactivará el circuito de refrigeración (compresor) y funcionará solo con los ventiladores del evaporador. Si la temperatura continúa disminuyendo por debajo del setpoint, la unidad activará los calefactores para mantener la temperatura dentro de la banda de control.

4.3.3Enfriamiento en Modo Perecedero - Secuencia de Operación

a.Cuando la temperatura de aire de suministro está por sobre el setpoint y disminuyendo, la unidad energizará el contacto del compresor (CH), el motor del ventilador del enfriador de gas / (GF), la válvula solenoide del economizador (ESV), los motores del ventilador del evaporador (EM) / el contacto de alta velocidad (EF), y encenderá la luz blanca COOL. Si no está activada la limitación de presión, el controlador cerrará los contactos TS para abrir la válvula solenoide del economizador (ESV), lo que pondrá la unidad en funcionamiento con economizador.

b.Cuando la temperatura de aire de suministro disminuye a una tolerancia predeterminada (Cd30) sobre el setpoint, se enciende la luz verde IN RANGE.

c.Mientras la temperatura de aire de suministro continúa disminuyendo, la reducción de velocidad del variador de frecuencia reducirá la velocidad del compresor y la válvula ESV se cerrará, lo que retirará el sistema del funcionamiento con economizador. A medida que la temperatura de aire de suministro se aproxima al setpoint, el controlador iniciará y terminará los ciclos del ventilador del enfriador de gas.

d.Mientras el controlador monitorea continuamente la temperatura de aire de suministro, se realizan cálculos para determinar la desviación de temperatura del setpoint en el tiempo. Si los cálculos determinan que ya no se requiere enfriamiento, el compresor se apagará junto con la luz blanca COOL.

e.Los motores del ventilador del operador continuarán funcionando para hacer circular el aire por el contenedor. La luz verde IN RANGE se mantendrá encendida mientras la temperatura de aire de suministro se mantenga dentro de la tolerancia de setpoint.

Figura 4.5 Operación del Controlador – Modo de Perecederos

4.3.4Calefacción en Modo de Perecederos – Secuencia de Operación

a.Si la temperatura de aire de suministro cae 0.5°C (0.9°F) bajo el setpoint, el sistema entrará en Calefacción en Modo de Perecederos (vea Figura 4.5). El controlador cerrará los contactos TH para que pase energía por el termostato de terminación de calefacción (HTT) y se active el contactor del calefactor (HR). Se encenderá la luz anaranjada HEAT y los ventiladores del evaporador continuarán funcionando para hacer circular el aire calefaccionado por el contenedor.

b.Cuando la temperatura de suministro sube a 0.25°C (0.45°F) bajo el setpoint, se abren los contactos TH para desactivar los calefactores. Se apagará la luz naranja HEAT y los ventiladores del evaporador continuarán funcionando para hacer circular el aire por el contenedor.

c.Si la temperatura de suministro aumenta a 54°C (130°F), el termostato de terminación del calefactor (HTT) se abrirá y desactivará HR. HTT va instalado en la placa de tubos central del evaporador.

4.3.5Deshumidificación en Modo de Perecederos

La deshumidificación en modo de perecederos se activa para reducir los niveles de humedad dentro del contenedor. El setpoint de deshumidificación se ingresa con el código de función Cd33, setpoint de humedad. Cuando la deshumidificación está activa, el controlador activará el contactor del calefactor (HR) y la luz amarilla SUPPLY parpadeará segundo a segundo. Para que se active la deshumidificación, se deben cumplir las siguientes condiciones:

•La lectura del sensor de humedad (HS) es superior al setpoint de humedad, Cd33.

•La unidad se encuentra en modo de perecederos de estado estable y la temperatura de aire de suministro está menos de 0.25°C (0.45°F) sobre el setpoint.

•El temporizador antirrebote del calefactor expiró (cinco minutos).

•El interruptor de alta presión (HPS) no está abierto.

•El termostato de terminación de calefacción (HTT) está cerrado.

Si se dan las condiciones mencionadas, los ventiladores del evaporador cambiarán de velocidad alta a baja; la velocidad de los ventiladores del evaporador seguirá cambiando cada hora mientras prevalezcan todas las condiciones. Si cualquier condición con la excepción del punto (1) resulta falsa O si la humedad relativa detectada es 2% menor que el punto de referencia de humedad, los ventiladores del evaporador funcionarán a alta velocidad.

Durante la deshumidificación, se energizan los calefactores; este calor adicional obliga al controlador a reducir la temperatura del evaporador para compensar por la mayor carga. La baja temperatura del serpentín enfría el aire de retorno (bajo el punto de rocío), lo que causa que el exceso de humedad se condense en el serpentín. El agua recogida del serpentín se purga del sistema a través de la bandeja de drenaje. Luego el aire es recalentado al punto de referencia y el aire de suministro deshumidificado se envía de vuelta al contenedor.

Cuando la humedad relativa detectada es 2% inferior al setpoint de humedad, el controlador desactivará el relé de calefacción, pero el controlador continuará con el ciclo de calefacción, si se requiere, para mantener la humedad relativa por debajo del setpoint seleccionado. Si la deshumidificación es terminada por una condición distinta al nivel de humedad detectado, por ejemplo, una condición fuera de rango o una desactivación del compresor, el contactor del calefactor (HR) se desenergizará de inmediato.

Para evitar el ciclo rápido y el consiguiente desgaste del contactor del calefactor (HR), se activan dos temporizadores durante el modo de deshumidificación:

1.Temporizador antirrebote del calefactor (cinco minutos) − se activa el temporizador antirrebote del calefactor cada vez que cambia el estado del contactor del calefactor (HR). El contactor HR permanece energizado (o desenergizado) por lo menos cinco minutos aunque se cumpla el criterio del setpoint.

2.Temporizador de fuera de rango (cinco minutos) − se activa el temporizador fuera de rango para mantener funcionando el calefactor para deshumidificación durante una condición temporal fuera de rango de temperatura. Si la temperatura de aire de suministro se mantiene fuera del rango seleccionado por más de cinco minutos, los calefactores se desactivan para que el sistema se recupere. El temporizador de fuera de rango se inicia tan pronto la temperatura excede el valor de tolerancia en rango configurado en el código Cd30.

4.3.6Deshumidificación de perecederos – Modo de bulbo

El modo de bulbo es una extensión de la deshumidificación que permite cambios en la velocidad del ventilador del evaporador y/o en los puntos de referencia de terminación de descongelamiento.

El modo de bulbo se activa cuando el código Cd35 está configurado en “Bulb.” Una vez activado, el usuario puede cambiar el funcionamiento del ventilador del evaporador de deshumidificación desde el valor predeterminado a una velocidad constante baja o alta. Esto se logra cambiando el código Cd36 del valor predeterminado “alt” a “Lo” o “Hi”, según lo desee. Si selecciona el funcionamiento a baja velocidad del ventilador del evaporador, el usuario tiene la posibilidad de seleccionar puntos de referencia de deshumidificación entre 60% y 95%.

Además, si el modo de bulbo está activo, el código Cd37 se puede configurar para que anule los ajustes anteriores de terminación de descongelamiento (DTT). La temperatura a la cual el DTT se considera “abierto” puede cambiarse [en incrementos de 0.1°C (0.2°F)] a cualquier valor entre 25.6°C (78°F) y 4°C (39.2°F). La temperatura a la cual el DTT se considera cerrado para el inicio del temporizador de intervalo o el descongelamiento por demanda es 10°C para valores “abiertos”, desde 25.6°C (78°F) hasta un ajuste de 10°C. En el caso de valores “abiertos” inferiores a 10°C, los valores “cerrados” disminuirán al mismo valor que el ajuste “abierto”. El modo de bulbo termina cuando:

1.El código Cd35 del modo de bulbo está configurado en “Nor”.

2.El código Cd33 de deshumidificación está configurado en “Off”.

3.El usuario cambia el setpoint a uno en el rango de congelados.

Cuando el modo de bulbo es desactivado por alguna de las condiciones anteriores, la operación del ventilador del evaporador para deshumidificación retorna a “alt” y el ajuste de terminación del DTS vuelve al valor determinado en CnF41.

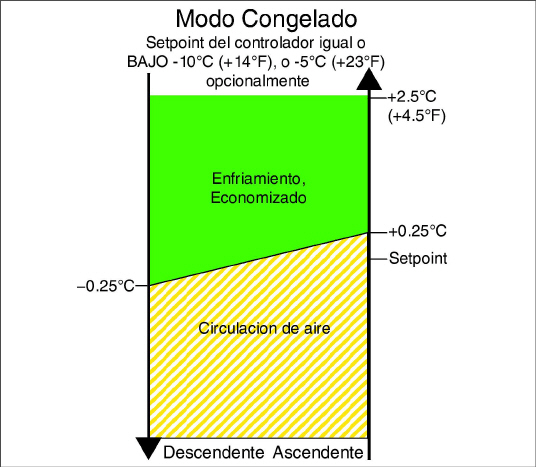

4.3.7Modo de Congelados - Control de Temperatura

Cuando la configuración variable CnF26 (opción de cambio de bloqueo de calefacción) se ajusta a 10C, se activa el modo de congelados con puntos de referencia de -10°C (+14°F) o inferiores. Cuando CnF26 se ajusta a -5°C, el modo de congelados se activa con puntos de referencia de -5°C (+23°F) o inferiores.

En el modo de congelados, se enciende la luz indicadora amarilla RETURN, la lectura predeterminada en la ventana de visualización refleja la lectura del sensor de temperatura de retorno (RTS), y el controlador mantiene la temperatura de aire de retorno en el setpoint. Cuando la temperatura de aire de retorno alcanza la tolerancia en rango (Cd30), se enciende la luz verde IN RANGE.

Cuando la unidad opera en modo de congelados, se aplican controles adicionales a la velocidad de los ventiladores del evaporador y del variador de frecuencia. Si la temperatura es mayor que el punto de referencia más la banda de control, el variador de frecuencia operará a la máxima velocidad admisible. Conforme la temperatura de control se aproxima al setpoint, la velocidad del compresor se reduce para mantener la temperatura dentro de -0.2°C (0.36°F) del setpoint. Si la temperatura continúa disminuyendo, el sistema desactivará el circuito de refrigeración y funcionará con los ventiladores del evaporador solo a baja velocidad.

Figura 4.6 Operación del controlador – Modo de congelados

4.3.8Enfriamiento en modo de congelados – Secuencia de operación

La unidad estará en modo de congelados cada vez que el setpoint sea igual o inferior a -10°C (+14°F) o -5°C (+23°F) dependiendo de la configuración de CnF26 (opción de cambio de bloqueo de calefacción).

a.Cuando la temperatura de aire de retorno está por encima del setpoint y disminuyendo, la unidad energizará el contactor del compresor (CH), el motor del ventilador del enfriador de gas (GM) / el contactor de alta velocidad (GF), los motores del ventilador del evaporador (EM), el contactor de baja velocidad del evaporador (ES), y la válvula solenoide del economizador (ESV). La luz blanca COOL también se enciende.

b.Cuando la temperatura de aire de retorno baja a un rango de tolerancia predeterminado sobre el setpoint, se enciende la luz verde IN RANGE.

c.Cuando la temperatura de aire de retorno disminuye a un valor predeterminado bajo el setpoint, el controlador ajustará el VFD a 0% y desenergizará el motor del ventilador del enfriador de gas (GM), el contactor de alta velocidad del enfriador de gas (GF), y la válvula solenoide del economizador (ESV). La luz blanca COOL también se apagará.

d.Los motores del ventilador del evaporador continúan funcionando a baja velocidad para hacer circular el aire por el contenedor. La luz verde IN-RANGE permanece encendida mientras el aire de retorno esté dentro del rango de tolerancia del setpoint.

e.Si la temperatura de aire de retorno disminuye a 10°C (18°F) o más bajo el setpoint, el contacto de alta velocidad del evaporador (EF) se energiza para cambiar los ventiladores a alta velocidad e iniciar la “calefacción” del modo de congelados.

f.Cuando la temperatura de aire de retorno aumente a 0.25°C (0.45°F) sobre el setpoint y hayan transcurrido tres minutos, el controlador volverá al modo de enfriamiento de congelados.

El descongelamiento se inicia para eliminar la acumulación de hielo en el serpentín del evaporador, que puede obstruir el flujo de aire y reducir la capacidad enfriadora de la unidad. El ciclo de descongelamiento puede consistir en hasta tres operaciones distintas dependiendo de la razón del descongelamiento o la configuración de número de modelo. La primera es el deshielo del serpentín, la segunda el descongelamiento por comprobación de sensores y la tercera un proceso de congelamiento instantáneo basado en la configuración del modelo de la unidad.

•El descongelamiento del serpentín consiste en la supresión de la energía a los componentes de enfriamiento (compresor, ventiladores de evaporador, ventilador del condensador), el cierre de la EEV, y la activación de los calefactores, que se ubican bajo el serpentín del evaporador. Durante la operación normal, el deshielo continuará hasta que las temperaturas indiquen que se eliminó el hielo del serpentín, se restableció el flujo de aire apropiado y la unidad está lista para controlar la temperatura de forma eficiente.

•Si el descongelamiento fue iniciado por la lógica de comprobación de sensores, entonces la Comprobación de Sensores se realizará una vez terminado el ciclo de descongelamiento. Se inicia una Comprobación de Sensores solo cuando hay una inexactitud entre los sensores de temperatura del controlador.

•El descongelamiento instantáneo permite que el sistema se enfríe un momento después del deshielo con los ventiladores del evaporador desactivados y solo se realiza si está configurado en el número de modelo. El descongelamiento instantáneo permite eliminar el calor latente de deshielo de los serpentines de evaporador y congela cualquier humedad residual que pudiera soplarse al interior del contenedor.

Para mayor información sobre la comprobación de sensores, vea Sección 5.8.

4.3.10Operación de descongelamiento

El inicio del descongelamiento depende del estado del Sensor de Temperatura de Descongelamiento (DTS). Cuando (DTS) detecta una temperatura inferior a 10°C (50°F), se activan las opciones de descongelamiento y parte el temporizador para dar inicio al ciclo de descongelamiento. El tiempo de descongelamiento se acumula cuando está funcionando el compresor. En el modo de perecederos es lo mismo que en tiempo real, ya que el compresor en general opera continuamente. En el modo de congelados, el tiempo necesario para el conteo regresivo al siguiente descongelamiento excederá el intervalo de descongelamiento, dependiendo del ciclo de trabajo del compresor.

Cuando el modo de descongelamiento está en estado activo, este se puede iniciar cuando se da cualquiera de las siguientes condiciones adicionales:

1.Manualmente: Mantenga presionada la tecla DESCONGELAMIENTO MANUAL / INTERVALO por aproximadamente 5 segundos.

2.Temporizador: El temporizador de intervalo de descongelamiento llega al intervalo seleccionado por el usuario. Los intervalos que puede seleccionar el usuario son 3, 6, 9, 12, 24 horas, apagado, AUTO o Pulso; el valor de fábrica es AUTO. Vea el ajuste del intervalo de descongelamiento en la pantalla Configuración de Viaje.

a.El descongelamiento automático parte con un descongelamiento inicial de tres horas y luego ajusta el intervalo para el siguiente descongelamiento en función de la acumulación de hielo en el serpentín del evaporador. Después del arranque o terminación del descongelamiento, no comenzará la cuenta regresiva hasta que la lectura del DTS caiga por debajo de 10°C (50°F). Si la lectura del DTS aumenta sobre el ajuste de terminación durante la cuenta regresiva, el intervalo se reinicia y la cuenta comienza otra vez. El tiempo de descongelamiento automático se reinicia a un tiempo de arranque de tres horas después de cada inicio de PTI o intervalo de inicio de viaje.

b.Al enfriar a puntos de referencia más bajos, se pueden utilizar pulsos del ventilador del evaporador durante el Descongelamiento/Deshielo cuando la opción “Pulse” está seleccionada en la configuración de Intervalo de Descongelamiento en la pantalla Configuración de Viaje. Al enfriar con puntos de referencia más bajos, los pulsos del ventilador del evaporador se pueden utilizar durante el descongelamiento/deshielo cuando la opción “Pulso” esté seleccionada para el ajuste de intervalo de descongelamiento en la pantalla de ajustes de viaje. Cuando está activada, la función de pulsos del ventilador del evaporador se basará en el setpoint de temperatura de la unidad y el ajuste de pulsos del ventilador del evaporador en la pantalla de ajustes de viaje. QUEST II también activa los ventiladores del evaporador en pulsos durante el descongelamiento/deshielo dentro de un rango estrecho de puntos de referencia para perecederos. La lógica para cada función de pulsos del ventilador del evaporador se describe a continuación.

c.Después de seleccionar un nuevo Intervalo de Descongelamiento, la selección anterior se usará hasta la próxima terminación de descongelamiento, la próxima vez que los contactos del DTS estén ABIERTOS, o la próxima vez que se interrumpa la energía al control. Si el valor anterior o el valor nuevo es “OFF”, la nueva selección se usará inmediatamente.

3.Verificación de sensores: Si el descongelamiento se inicia por una Verificación de Sensores inmediatamente después del ciclo de descongelamiento, los ventiladores de evaporador se activan durante ocho minutos para estabilizar la temperatura en el contenedor. Se hará una comparación de comprobación de sensores al final de los ocho minutos para verificar si algún sensor está descalibrado. En este momento el conjunto de alarmas ya no se usa para fines de control/reordenamiento.

4.Lógica de Delta T: Si la diferencia entre la temperatura de retorno y de suministro (Delta T) aumenta demasiado indica una posible reducción del flujo de aire sobre el serpentín del evaporador causado por una acumulación de hielo que requiere descongelamiento.

a.En la reducción de temperatura para perecederos – Se inicia el descongelamiento si Delta T aumenta a más de 12°C y se registran 90 minutos de funcionamiento del compresor.

b.En Modo Perecedero de Estado Estable - Se usa un Delta T referencial después del primer ciclo de descongelamiento luego de lograr condiciones de estado estable, (la unidad enfría y los ventiladores del evaporador y calefactores deben permanecer en estado estable por cinco minutos). El descongelamiento se iniciará si el Delta T aumenta más de 4°C sobre el valor referencial y se registran 90 minutos de funcionamiento del compresor.

c.En modo de congelados – se inicia el descongelamiento si el Delta T aumenta a más de 16°C y se registran 90 minutos de funcionamiento del compresor.

Cuando se inicia el modo de deshielo, el controlador cierra la válvula EEV, abre los contactos TC, TN y TE (o TV) para desactivar el compresor, el ventilador del condensador y los ventiladores del evaporador.

Luego el controlador cierra los contactos TH para energizar los calefactores. Se encienden la luz anaranjada DEFROST y la luz HEAT y se apaga la luz COOL.

Las válvulas EEV y DUV son operadas por el microprocesador de manera independiente. Para ver los diagramas esquemáticos completos con la leyenda respectiva, vea la Sección 9.

El descongelamiento terminará cuando la lectura del DTS aumente por sobre una de las dos opciones configurables según el número de modelo, sea un ajuste superior de 25,6°C (78°F), que es el predeterminado, o un ajuste inferior de 18°C (64°F). Cuando la lectura del DTS aumenta hasta el ajuste configurado, la operación de deshielo termina.

4.3.11Ajustes relacionados con el descongelamiento

Falla del DTS

Cuando la temperatura de aire de retorno desciende a 7°C (45°F), el controlador comprueba que la lectura del sensor de temperatura de descongelamiento (DTS) haya bajado a 10°C o menos. Si no es así, es señal de una falla de DTS. Se activará la alarma de falla del DTS y el modo de descongelamiento es operador por el sensor de temperatura de retorno (RTS). El descongelamiento terminará después de 1 hora.

Si el DTS no logra llegar a su valor de terminación, el descongelamiento termina después de 2 horas de operación.

Temporizador de descongelamiento

Si CnF23 se configura en “SAv” (guardar), el valor del temporizador de intervalo de descongelamiento se guardará al apagar la unidad y se recuperará al encenderla. Esta opción evita que las interrupciones de energía breves reinicien un intervalo de descongelamiento casi expirado y puedan retardar un ciclo de descongelamiento necesario. Si no se selecciona la opción guardar, el temporizador de descongelamiento se reiniciará y el conteo volverá a empezar.

Si CnF11 está configurado según el número de modelo en OFF, el operador podrá seleccionar “OFF” como opción de intervalo de descongelamiento.

Si CnF64 está configurado IN, el operador podrá seleccionar “PuLS” como opción de intervalo de descongelamiento. Para unidades que operan con la selección “PuLS”, el intervalo de descongelamiento es determinado por el setpoint de temperatura de la unidad y por el ajuste de temperatura de pulsos del ventilador del evaporador en la pantalla Configuración de Viaje. Cuando el punto de referencia de temperatura es igual o inferior al Ajuste de Temperatura para Pulsos del Ventilador del Evaporador, el intervalo de descongelamiento se ajusta a 6 horas. Si no, se calcula utilizando la lógica de Determinación Automática de Intervalo de Descongelamiento. En cuaquier caso, “PuLS” sigue apareciendo en el código de función.

Si no se inicia alguna secuencia de pre-viaje automático, el ajuste de intervalo de descongelamiento será “AUTO” a menos que CnF49 (reiniciar OEM) se ajuste en “Custom” Y la variable de configuración de CnF64 (lógica de pulsos del ventilador del evaporador) esté en IN, en cuyo caso el ajuste del intervalo de descongelamiento en la pantalla Configuración de Viaje será “Pulse”.

Si el deshielo no termina correctamente y la temperatura alcanza el setpoint del termostato de terminación de calefacción (HTT), 54°C (130°F), el HTT se abrirá para desactivar los calefactores (AL059 y AL060). Si el HTT no se abre y la terminación no ocurre dentro de dos horas, el controlador terminará el descongelamiento. Se activará la alarma AL060 para informar una posible falla del sensor DTS.

4.4Modos de protección de operación

4.4.1Funcionamiento del ventilador del evaporador

Al abrirse la protección interna del ventilador del evaporador se apagará la unidad.

4.4.2Acción en caso de falla, Cd29

El operador puede configurar el código de función Cd29 para seleccionar la acción que realizará el controlador cuando falle el sistema. El ajuste de fábrica es desconexión total del sistema. Vea Tabla 4–7.

Los códigos de función Cd31 (Partida escalonada, Tiempo de desfase) y Cd32 (Límite de corriente) pueden ser configurados por el operador para controlar la secuencia de puesta en marcha de múltiples unidades y el consumo de corriente. El ajuste de fábrica permite partida a la orden (sin retardo) de las unidades y consumo normal de corriente. Vea Tabla 4–7.

4.4.4Temperatura alta del compresor, protección de baja presión

El controlador monitorea las temperaturas y presiones dentro del sistema. Si la presión o las temperaturas se ubican por encima o por debajo del límite permitido, el compresor se desactivará y todas las válvulas del sistema se moverán a sus posiciones predeterminadas. El ventilador del enfriador de gas continuará funcionando por 30 segundos. Después de 3 minutos, se verificarán la temperatura y las presiones; si volvieron a los valores admisibles, la unidad arrancará nuevamente de acuerdo con algoritmo de control normal. El controlador continuará monitoreando estos límites. Si siguen traspasándose, el controlador ajustará el tiempo de desactivación para que la unidad pueda estabilizarse.

4.4.5Protector interno del compresor (IP)

El protector interno (IP) del compresor reciprocante es un interruptor térmico integrado a un circuito de 24 voltios. Cuando la temperatura interna del compresor sube demasiado, se abre el interruptor térmico (IP), que está dispuesto en el bobinado del motor del compresor. Esto causa una interrupción en el circuito de 24 voltios, que desactiva el contactor del compresor (CH) y desenergiza el compresor. Cuando el microprocesador detecta el circuito abierto, se activa la alarma AL24.

Una vez que la temperatura interna del compresor cae por debajo del punto de referencia, se cierra el interruptor térmico (IP) y se restablece el circuito de 24 voltios. Esto cierra el contacto del compresor (CH), restablece la energía al compresor y desactiva la alarma AL24.

La visualización de alarmas es una función independiente del software del controlador. Si un parámetro de operación está fuera del rango esperado o un componente no devuelve las señales correctas al controlador, se genera una alarma. En Tabla 4–8 se incluye una lista de alarmas.

El concepto de alarmas equilibra la protección de la unidad de refrigeración y la carga refrigerada. La acción tomada cuando se detecta un error siempre considera la integridad de la carga. Se hacen comprobaciones para confirmar que la condición de alarma es real.

Algunas alarmas que requieren desactivar el compresor tienen incorporados retardos temporales antes y después para tratar de mantener el compresor funcionando. Un ejemplo es el código de alarma “LO” (bajo voltaje de la red principal), cuando ocurre una caída de voltaje de 25% se muestra una indicación en pantalla, pero la unidad continua funcionando.

Cuando se activa una alarma:

•La luz roja de ALARMA se enciende para los números de código de alarma crítica 20, 21, 22, 23, 24, 25, 26, y 27.

•Si existe un problema detectable, su código de alarma se mostrará en pantalla alternadamente con el setpoint en la pantalla izquierda.

•El usuario debe revisar la lista de alarmas para determinar que alarma existe o ha existido. Las alarmas deberán ser diagnosticadas correctamente antes de que la lista de alarmas se borre.

4.5.1Visualización de códigos de alarma

1.Estando en el modo de visualización predeterminado, presione la tecla ALARM LIST. Esto permite acceder al modo de visualización de lista de alarmas, que muestra las alarmas archivadas en la cola de alarmas.

2.La cola de alarmas almacena hasta 16 alarmas en el orden en que se generaron. El usuario puede desplazarse por la lista presionando una tecla de flecha.

3.En la pantalla izquierda aparecerá AL##, siendo ## el número de alarma ordenado secuencialmente en la cola.

4.La pantalla derecha mostrará el código de alarma actual. Aparecerá “AA##” para una alarma activa, donde “##” es el código de alarma. O cuando se trate de una alarma inactiva aparecerá IA##, consulte Tabla 4–8.

5.Si aparece “END” al final de la lista de alarmas existe al menos una alarma activa.

6.Aparecerá “CLEAr” si todas las alarmas están inactivas. Entonces la cola de alarmas se puede borrar presionando la tecla ENTER. La lista de alarmas se borra y se mostrará “-----”.

La alarma AL26 se activa cuando ningún sensor está respondiendo. Revise el conector en la parte posterior del controlador; si está suelto o desconectado, conéctelo otra vez. Luego efectúe una prueba de pre-viaje P5 para borrar AL26.

El diagnóstico de pre-viaje es un modo independiente que suspende las actividades del modo de control normal para verificar la funcionalidad del sistema ejecutando una serie de pruebas individuales. Las pruebas se pueden ejecutar en Modo Automático, que realiza automáticamente una secuencia de pruebas programadas con anterioridad, o en Modo Manual, que permite al operador seleccionar y ejecutar cada prueba individualmente.

Puede encontrar una descripción de cada prueba individual de pre-viaje en Sección 4.12. Se entregan las instrucciones de operación detalladas en Sección 5.7.

El diagnóstico de pre-viaje no debe llevarse a cabo con carga termosensible en el contenedor.

Cuando se presiona la tecla PRE-TRIP, los modos económico, deshumidificación y bulbo se desactivarán. Al completar la actividad de pre-viaje, se deben volver a activar los modos económico, deshumidificación y bulbo.

Las pruebas de pre-viaje se inician presionando la tecla PRE-TRIP. Esto muestra “SeLCt PrtrP” durante cinco segundos o hasta que se presiona una tecla de flecha. Al presionar una tecla de flecha se abre el menú de selección de pruebas. Desplácese por el menú con las teclas de flecha y luego presione la tecla ENTER para iniciar la secuencia de pruebas o la prueba individual indicada.

Al seleccionar “P rSLts” y presionar la tecla ENTER aparecerán los resultados de todas las subpruebas de pre-viaje. Los resultados se muestran con el mensaje ‘PASS’ o ‘FAIL’ para todas las pruebas completadas desde que encendió la unidad, y con el mensaje ‘−−−−−’ para las pruebas no ejecutadas.

En el modo de selección, si no presiona una tecla de flecha ni ENTER durante 5 segundos, el sistema volverá a la visualización predeterminada y al modo de operación normal.

Hay dos secuencias de pruebas en el Modo Automático:

•La secuencia corta de pre-viaje prueba la mayoría de las funciones, sensores y componentes del sistema. Por su duración, la secuencia corta no prueba el interruptor de alta presión, el funcionamiento del calefactor ni el funcionamiento de enfriamiento.

•La secuencia larga de pre-viaje incluye todas las pruebas de la secuencia corta, además de pruebas del interruptor de alta presión, el funcionamiento del calefactor y el funcionamiento del enfriamiento. La secuencia larga solo está disponible si se activa en la configuración. Las unidades configuradas para la secuencia larga pueden ejecutar la secuencia corta o la secuencia larga.

El modo manual permite ejecutar pruebas individuales de pre-viaje una por una, lo que da a los operadores la posibilidad de comprobar los componentes individuales del sistema.

También se pueden iniciar diagnósticos de pre-viaje vía comunicaciones; sin embargo, las pruebas individuales del modo manual solo se pueden iniciar con el teclado.

Mientras se ejecuta una prueba de pre-viaje, aparecerá PX-X en la pantalla izquierda, donde X indicará el número de prueba y subprueba. La pantalla derecha mostrará una cuenta regresiva en minutos y segundos. Durante la secuencia larga, diversa información pertinente de temperatura y presión remplazará a la cuenta regresiva en la pantalla derecha.

4.6.1Operación de prueba automática desde el teclado

Cuando se inicia una prueba automática de pre-viaje, el sistema ejecuta una serie de pruebas individuales sin necesidad de intervención del operador (excepto P0-0, donde se debe observar el funcionamiento correcto de la pantalla). Cada prueba de pre-viaje varía en duración, dependiendo del componente comprobado.

Cuando se ejecuta la serie auto o auto1 hasta el final, sin interrupción del operador, el sistema saldrá del modo de pre-viaje y volverá a operación de control normal. Cuando se selecciona la serie de pruebas auto2 o auto3 y se ejecuta sin interrupción hasta terminar con éxito, la unidad desactivará todos los componentes, mostrará “AUtO2” “end” o “AUtO3” “end”, y esperará a que presione la tecla ENTER antes de volver a la operación de control normal.

Si una prueba individual falla, se repetirá automáticamente una vez desde el comienzo de la prueba de pre-viaje (no de la subprueba). Hay una excepción con las subpruebas de la secuencia larga P8-0 y P10-0. Si cualquiera de estas subpruebas falla, no se repetirán automáticamente; la falla en las subpruebas P8-1, P8-2, P10-1 y P10-2 causará su repetición automática. La falla reiterada de una prueba hará aparecer “FAIL” en la pantalla derecha, con el número correspondiente a la izquierda y las luces SUPPLY y RETURN parpadeando. Presionar la flecha Abajo repetirá la prueba y presionar la flecha Arriba la omitirá y pasará a la siguiente. El sistema esperará indefinidamente la selección del operador. Al mantener presionada la tecla PRE−TRIP, se terminará la operación en modo de pre-viaje. Esto es válido para las pruebas auto2 y auto3 (auto3 no incluye P10).

4.6.2Operación de prueba manual

Las pruebas de pre-viaje seleccionadas individualmente, excluida la prueba de LED/pantalla (P0-0), permiten al operador verificar la funcionalidad de los componentes individuales. Al terminar la prueba seleccionada, se mostrará “PASS” o “FAIL”. Si falla, las luces SUPPLY y RETURN quedarán parpadeando. Este mensaje se mantendrá por hasta tres minutos, tiempo durante el cual el operador podrá seleccionar otra prueba. Si expiran los tres minutos, el sistema terminará el pre-viaje y volverá a la operación de modo de control. Después de cada prueba de pre-viaje seleccionada individualmente, todas las salidas se desactivarán.

4.6.3Operación de prueba automática vía comunicación serie

El pre-viaje también se puede iniciar vía comunicación. La operación es la misma que la del modo de prueba automática salvo que, si una prueba falla, el modo de pre-viaje terminará automáticamente. Cuando se inicia vía comunicación, no es posible interrumpir una prueba con las teclas de flecha, pero el modo de pre-viaje sí se puede terminar con la tecla PRE−TRIP.

Una prueba de pre-viaje se puede terminar manteniendo presionada la tecla PRE/TRIP por 1 o 2 segundos. El sistema reanudará su operación normal. Cualquier prueba de pre-viaje se puede interrumpir presionando la flecha Arriba. Esto regresará al operador al modo de selección de pruebas descrito anteriormente, y todas las salidas de la máquina se desactivarán. También se puede terminar el pre-viaje vía comunicación.

El sistema se puede configurar para enviar al DataCORDER los resultados de las pruebas de pre-viaje junto con los puntos de datos de prueba asociados al final de la prueba de pre-viaje. Si no está configurado para puntos de datos, solo los resultados se enviarán al DataCORDER.

Al término de una prueba de pre-viaje, aparecerá el mensaje “P rSLts” (resultados de pre-viaje). Al presionar la tecla ENTER, el usuario podrá ver los resultados de todas las subpruebas. Los resultados indicarán “PASS” o “FAIL” para todas las pruebas de pre-viaje ejecutadas hasta el final.

El software del “DataCORDER” Carrier Transicold está integrado en el controlador y su función es reemplazar al registrador de temperatura y las gráficas de papel. Se puede acceder a las funciones del DataCORDER mediante selecciones del teclado, que se reflejan en el módulo de visualización. La unidad también está equipada con conexiones de interrogación (vea Figura 4.1) que se pueden utilizar con el lector Data Reader de Carrier Transicold para descargar datos. También se puede utilizar una computadora con el software Carrier Transicold DataLINE para descargar los datos y realizar la configuración. El DataCORDER consta de:

Software de configuración

Software de operación

Memoria de almacenamiento de datos

Reloj de tiempo real (con pila interna de respaldo)

Seis entradas para termistores

Conexiones de interrogación

Fuente de alimentación (baterías)

El DataCORDER realiza las siguientes funciones:

a.Registra datos a intervalos de 15, 30, 60 o 120 minutos y almacena dos años de datos (con intervalos de una hora).

b.Registra y muestra las alarmas en el módulo de visualización.

c.Registra los resultados de las pruebas de pre-viaje.

d.Registra los siguientes datos y eventos generados por el DataCORDER y el software de control de temperatura:

Cambio de ID del contenedor

Actualizaciones de software

Actividad de alarmas

Baja carga (de la batería)

Recuperación de datos

Inicio y término del descongelamiento

Inicio y término de deshumidificación

Pérdida de energía (con y sin baterías)

Encendido (con y sin baterías)

Temperaturas de sensores remotos en el contenedor (tratamiento de frío

USDA y registro de sensores de carga)

Temperatura del aire de retorno

Cambio del setpoint

Temperatura de aire de suministro

Reemplazo de pila del reloj de tiempo real (interna)

Modificación del reloj de tiempo real

Inicio de viaje

Encabezado de viaje ISO (cuando se ingresa

a través de un programa de interrogación)

Inicio y término del modo económico

Inicio y término de pre-viaje “Auto 1/Auto 2/Auto 3”

Inicio de modo de bulbo

Cambios de modo de bulbo

Término de modo bulbo

Comentario de viaje USDA

Inicio y término de deshumidificación

Calibración del sensor USDA

Posición de la ventila de aire fresco

El software del DataCORDER se divide en Software de Operación, Configuraciones y Memoria de Datos.

Software de operación

El Software de Operación lee y registra las entradas de los componentes operativos. La forma en que la información de los componentes se registra y se guarda está determinada por las configuraciones del DataCORDER. Los valores de estos componentes se pueden ver a través de los códigos de función del DataCORDER. Para acceder a ellos, haga lo siguiente:

1.Oprima las teclas ALT. MODE y CODE SELECT.

2.Presione una de las teclas de flecha hasta que en la pantalla izquierda aparezca el número del código deseado. En la pantalla derecha aparecerá el valor correspondiente durante cinco segundos antes de volver al modo de visualización normal.

3.Si se desea más tiempo de visualización, oprima la tecla ENTER para extender el tiempo de visualización a cinco minutos.

Configuraciones

Las funciones de registro y alarma del DataCORDER están basadas en las configuraciones. La reprogramación de la configuración de fábrica se logra mediante una tarjeta de configuración. Se pueden realizar cambios en la configuración del DataCORDER de la unidad con el software de interrogación DataLINE. En Tabla 4–3 puede ver una lista de las variables de configuración. En los párrafos siguientes se describe la operación del DataCORDER con los valores de cada variable.

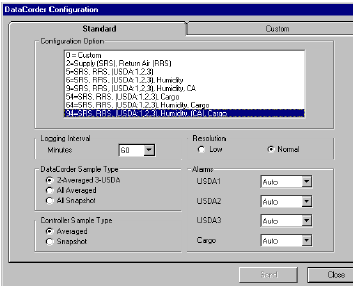

4.7.3Configuración de sensores (dCF02)

Se pueden configurar dos modos de funcionamiento, el Modo Estándar y el Modo Genérico.

En el modo estándar, el usuario puede configurar el DataCORDER para que registre datos utilizando siete configuraciones estándares. Las siete variables de configuración estándares, con sus descripciones, se incluyen en Tabla 4–3. Los datos de los seis termistores (suministro, retorno, USDA #1, #2, #3 y sensor de carga) y los datos del sensor de humedad (HS) serán generados por el DataCORDER.

El software del DataCORDER utiliza los sensores de suministro y retorno (SRS, RRS) del registrador. El software de control de temperatura utiliza los sensores de temperatura de suministro y retorno (STS, RTS).

El modo genérico permite al usuario seleccionar los puntos de datos de red que se registrarán. El usuario puede seleccionar hasta un total de ocho puntos de datos para el registro. A continuación se incluye una lista de puntos de datos disponibles. Para cambiar la configuración a genérica y seleccionar los puntos de datos que se registrarán se puede usar el Programa de Recuperación de Datos Carrier Transicold.

1.Modo de control

2.Control de temperatura

3.Frecuencia

4.Humedad

5.Corriente Fase A

6.Corriente Fase B

7.Corriente Fase C

8.Voltaje de línea de alimentación

9.Porcentaje de la válvula de expansión del evaporador

10.Salidas discretas (representadas en mapas de bits - requieren manipulación especial)

11.Entradas discretas (representadas en mapas de bits - requieren manipulación especial)

12.Sensor de temperatura ambiente (AMBS)

13.Sensor de temperatura del evaporador (ETS)

14.Sensor de descarga del compresor (CPDS)

15.Sensor de temperatura de retorno (RTS)

16.Sensor de temperatura de suministro (STS)

17.Sensor de temperatura de descongelamiento (DTS)

18.Transductor de presión de descarga (DPT)

19.Transductor de presión de succión (SPT)

20.Transductor de presión del tanque de expansión (FPT)

21.Sensor de posición de ventila (VPS)

4.7.4Intervalo de registro (dCF03)

El usuario puede seleccionar cuatro intervalos de tiempo distintos entre los registros de datos. Los datos se registran a intervalos exactos según el reloj de tiempo real. El reloj viene sincronizado de fábrica a la Hora Media de Greenwich (GMT).

4.7.5Formato del termistor (dCF04)

El usuario puede configurar el formato en el que se registrarán las lecturas del termistor. La resolución baja es el formato de 1 byte y la alta el de 2 bytes. La resolución baja requiere menos memoria y registra la temperatura con resoluciones variables dependiendo del rango de temperatura. La resolución alta registra la temperatura en variaciones de 0.01°C (0.02°F) en todos los rangos.

4.7.6Tipo de muestreo (dCF05 y dCF06)

Existen tres tipos de muestreo de datos, promedio, instantánea y USDA. Cuando el muestreo se configura en promedio, se registra el promedio de las lecturas captadas cada minuto durante el periodo de registro. Cuando se configura en instantánea, se registra la lectura del sensor al momento del intervalo de registro. Cuando se configura en USDA se obtiene un promedio de las lecturas de temperatura de suministro y retorno y se obtiene una instantánea de las lecturas de los tres sensores USDA.

4.7.7Configuración de alarmas (dCF07 - dCF10)

Las alarmas de los sensores de USDA y de carga se pueden configurar en OFF, ON o AUTO.

Si la alarma de un sensor se configura en OFF, estará siempre desactivada.

Si la alarma de un sensor se configura en ON, estará siempre activada.

Si los sensores se configuran en AUTO, actuarán como un grupo. Esta función fue diseñada para aquellos usuarios que configuran el DataCORDER para el registro USDA pero no instalan los sensores para cada viaje. Si se desconectan todos los sensores, no se activará ninguna alarma. Tan pronto se instala uno de los sensores, se activan todas las alarmas y los sensores restantes no instalados entregarán indicaciones de alarma activa.

El DataCORDER puede ser encendido de cuatro maneras distintas:

a.Alimentación normal de CA: El DataCORDER se activa cuando se enciende la unidad con el interruptor de encendido/apagado.

b.Alimentación del controlador con baterías de CC: Si se instalan baterías, el DataCORDER se activará para establecer la comunicación cuando un cable de interrogación esté conectado al receptáculo de interrogación.

c.Alimentación externa con baterías de CC: También se puede conectar una pila de 12 voltios en la parte posterior del cable de interrogación, que a su vez se conecta al puerto de interrogación. Con este método no se requiere utilizar las baterías del controlador.

d.Demanda del Reloj de Tiempo real: Si el DataCORDER está equipado con pilas cargadas y no hay alimentación de CA, el DataCORDER se activará cuando el reloj de tiempo real indique que se deberían registrar datos. Cuando el DataCORDER termina el registro de datos, se apagará.

Durante el encendido del DataCORDER cuando se emplea la alimentación por baterías, el controlador realiza una comprobación física del voltaje. Si la comprobación resulta positiva, el controlador se activará y efectuará una comprobación lógica del voltaje antes de que el DataCORDER empiece a grabar datos. Si cualquiera de las pruebas resulta negativa, el encendido con alimentación de baterías por acción del reloj de tiempo real se suspenderá hasta el próximo ciclo de encendido con alimentación de CA. El DataCORDER no podrá efectuar registros hasta ese momento.

Una alarma surgirá cuando el voltaje de la batería vaya de bueno a malo indicando que debe ser recargada. Si la condición de la alarma persiste por más de 24 horas de uso continuo de la alimentación de CA, la batería debe ser reemplazada.

4.7.9Registro de datos de pre-viaje

El DataCORDER grabará el inicio de una prueba de pre-viaje (vea Sección 4.6) y los resultados de cada prueba incluida en el pre-viaje. Los datos consignan la hora y fecha y se pueden extraer con el programa de recuperación Data Retrieval. Vea en Tabla 4–10 una descripción de los datos almacenados en el DataCORDER para cada prueba de pre-viaje correspondiente.

4.7.10Comunicaciones del DataCORDER

Para la recuperación de datos desde el DataCORDER se utiliza uno de los siguientes programas: DataLINE o un módulo de interface de comunicaciones.

Un mensaje de falla de comunicaciones en el DataLINE o el módulo de interfaz de comunicaciones es consecuencia de una transferencia de datos fallida entre el DataCORDER y el dispositivo de recuperación de datos. Las causas comunes son:

•Cable en mal estado o problema de conexión entre el DataCORDER y el dispositivo de recuperación de datos.

•No disponibilidad o problemas de asignación del o los puertos de comunicación de la computadora.

•Fusible del registrador de gráficas (FCR) quemado.

La identificación de la configuración de los modelos de este manual se puede obtener en el Centro de Información del Grupo de Productos Contenedores a través de los Centros de Servicio Carrier Transicold autorizados.

La tarjeta electrónica DataBANK™ es una tarjeta PCMCIA que se comunica con el controlador a través de la ranura de programación y puede descargar los datos con mayor rapidez en comparación con la PC o el DataReader. Se puede acceder a los datos descargados a los archivos de tarjeta DataBANK a través de la unidad de tarjetas Omni Drive. Los archivos se pueden visualizar con el software del DataLine.

El software DataLINE para computadora personal se distribuye en disquetes o en CD. Este software permite interrogación, asignación de variables de configuración, visualización de datos en pantalla, generación de informes impresos, calibración de sensores para tratamiento de frío y administración de archivos. Consulte el manual de Data Retrieval 62-10629 si desea una explicación más detallada del software de interrogación DataLINE. El manual de DataLine se puede encontrar en Internet en www.container.carrier.com

Módulo de interfaz de comunicaciones

El módulo de interface de comunicaciones es un módulo esclavo que permite la comunicación con una estación central de seguimiento. El módulo responderá a la comunicación y enviará de vuelta información por la línea de alimentación principal. Con el módulo de interfaz de comunicaciones instalado, todas las funciones y características seleccionables accesibles desde la unidad se pueden manejar desde la estación maestra. También es posible recuperar todos los informes del DataCORDER. Consulte el manual técnico del sistema maestro si desea más información.

La visualización de alarmas es una función independiente del DataCORDER. Si un parámetro de operación está fuera del rango esperado o un componente no devuelve los valores correctos al DataCORDER, se genera una alarma. El DataCORDER contiene un búfer de hasta ocho alarmas. En Tabla 4–5 se entrega una lista de alarmas del DataCORDER. Consulte Sección 4.7.7 para ver información de configuración.

Para visualizar los códigos de alarma:

1.En el modo predeterminado de visualización, presione las teclas ALT. MODE y ALARM LIST. Con esto ingresa al Modo de Visualización de Lista de Alarmas del DataCORDER, que muestra las alarmas guardadas en la lista de alarmas.

2.Para desplazarse por la lista de alarmas, use las teclas de flecha.

3.En la pantalla izquierda aparecerá “AL#”, donde # corresponde al número de alarmas en la lista. En la pantalla derecha aparecerá “AA##”, si la alarma está activa, en que ## es el número de la alarma. “IA##” indica que la alarma está inactiva

4.Si aparece “END” al final de la lista de alarmas existe al menos una alarma activa. Si visualiza “CLEAR” indica que las alarmas en la lista están inactivas.

5.Si no hay alarmas activas, la cola de alarmas se puede borrar. La excepción a esta regla es la alarma de lista de alarmas llena en el DataCORDER (dAL91), que no tiene que estar inactiva para borrar la lista de alarmas.

Para borrar la lista de alarmas:

1.Oprima las teclas ALT. Teclas MODE y ALARM LIST.

2.Presione una tecla de flecha hasta que aparezca “CLEAr”.

3.Presione la tecla ENTER. La lista de alarmas se borra y se mostrará “-----”.

4.Presione la tecla ALARM LIST. En la pantalla izquierda verá “AL” y en la derecha verá “-----” si no hay alarmas en la lista.

5.Tan pronto se borra la Lista de Alarmas, la luz indicadora de Alarma se apagará.

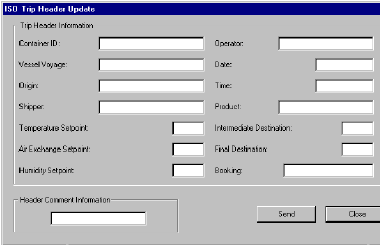

DataLine ofrece al usuario una interface para visualizar / modificar los ajustes actuales del encabezado de viaje ISO mediante la pantalla de Encabezado de Viaje ISO. La pantalla Encabezado de viaje ISO aparece cuando el usuario hace clic sobre el botón “ISO Trip Header” en el Cuadro de Grupo “Trip Functions” (Funciones de viaje) en la pantalla System Tools (Herramientas del Sistema).

Función F9 - Ofrece al usuario un método abreviado para activar manualmente el funcionamiento de actualización. Antes de enviar los valores modificados de los parámetros, el usuario debe comprobar que se ha establecido una conexión con el controlador.

Si se establece una conexión con el DataCORDER, el contenido actual del Encabezado de Viaje ISO almacenado en el DataCorder aparecerá en cada campo. Si no se establece una comunicación con el DataCorder, todos los campos de la pantalla aparecerán marcados con “X”. Si en cualquier momento durante la visualización de la pantalla de Encabezado de Viaje ISO la conexión se pierde, el usuario recibe una advertencia del estado de la conexión.

Después de modificar los valores y asegurarse de que se ha establecido correctamente una conexión con el DataCORDER, haga clic en el botón Send para enviar los valores modificados de los parámetros. La extensión máxima permitida del Encabezado de Viaje ISO es de 128 caracteres. Si el usuario intenta actualizar la pantalla o cerrar la utilidad sin enviar los cambios realizados en pantalla al DataCORDER, aparecerá un mensaje de alerta.

4.7.13Tratamiento de frío USDA

La temperatura fría sostenida se utiliza después de la cosecha como método para controlar la mosca de la fruta y otros tipos de insectos. Los productos, las especies de insectos, las temperaturas de tratamiento y los tiempos de exposición se encuentran en las secciones T107, T108 y T109 del Manual de Tratamiento de la USDA. En respuesta a la necesidad de reemplazar la fumigación por este procedimiento no dañino para el ambiente, Carrier ha integrado el Tratamiento de Frío en su sistema de microprocesador. Estas unidades pueden mantener la temperatura del aire de suministro a un cuarto de grado Celsius del setpoint y registrar minuto a minuto los cambios de la temperatura del producto en la memoria del DataCORDER, cumpliendo así con los criterios del USDA. Puede encontrar información sobre el tratamiento del USDA en los párrafos siguientes.

Registro USDA

Se emplea un tipo especial de registro de datos para el tratamiento de frío USDA. Para el registro del tratamiento de frío se necesita colocar tres sensores remotos de temperatura en las ubicaciones prescritas en la carga. Se conectan estos sensores al DataCORDER mediante receptáculos ubicados en la parte posterior izquierda de la unidad. Puede haber cuatro o cinco receptáculos. Los cuatro receptáculos de 3 clavijas son para los sensores. El de 5 clavijas es para la conexión trasera del interrogador. En los receptáculos de los sensores se pueden conectar enchufes con acople tricam. En la etiqueta del panel posterior de la unidad se muestra el receptáculo que corresponde a cada sensor.

El informe estándar del DataCORDER indica la temperatura del aire de suministro y retorno. El informe de tratamiento de frío indica las temperaturas de USDA #1, #2, #3 y la temperatura del aire de suministro y retorno. El registro de tratamiento de frío está respaldado por una batería, por lo que puede continuar aunque la alimentación de CA se interrumpa temporalmente.

Comentario de USDA / Viaje

Una función especial incorporada en DataLINE permite al usuario ingresar un mensaje USDA (o de otro tipo) en el encabezado del informe de datos. La extensión máxima del mensaje es 78 caracteres. Sólo se grabará un mensaje por día.

4.7.14Procedimiento de tratamiento de frío USDA

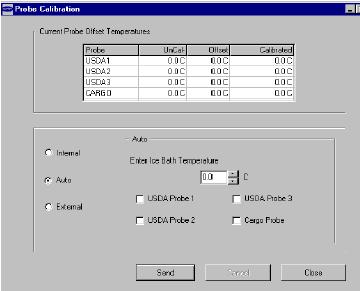

Si se configura para sensores USDA, el siguiente es un resumen de los pasos requeridos para iniciar un tratamiento de frío USDA. Consulte el Manual del Usuario de DataLINE 62-10629 para ver más detalles.

1.Compruebe que el DataCORDER esté configurado de la siguiente manera:

a.El DataCORDER está configurado para sensores USDA y el intervalo de registro está ajustado a 60 minutos.

b.El sensor está configurado en “2 promedio 3-USDA”.

c.La resolución está configurada en “Normal”.

Figura 4.7 Pantalla de configuración del DataCorder

2.Calibre los tres sensores USDA sumergiéndolos en agua con hielo y ejecutando la función de calibración con DataLINE. Este procedimiento de calibración determina las discrepancias de los sensores, que se almacenan en el controlador y se aplican a los sensores USDA para la generación de informes de tipo de sensores. Vea Figura 4.8.

Figura 4.8 Pantalla de calibración de sensores del DataCorder

3.Enfríe anticipadamente el contenedor a la temperatura del tratamiento o inferior.

4.Instale las pilas en el módulo del DataCORDER (si aún no están instaladas).

5.Coloque los tres sensores. Consulte el Manual de Tratamiento de USDA para ver instrucciones sobre la colocación de sensores en la fruta y sus ubicaciones en el contenedor.

Sensor 1 |

Coloque el primer sensor, rotulado USDA1, en la caja de fruta apilada superior, lo más cerca de la toma de aire de retorno. |

Sensor 2 |

Coloque el segundo sensor, rotulado USDA2, levemente atrás de la parte media del controlador, a medio camino entre el punto más alto y el más bajo de la pila de cajas. |

Sensor 3 |

Coloque el tercer sensor, rotulado USDA3, una pila sobre pálet hacia dentro desde la puerta, a medio camino entre el punto más alto y el más bajo de la pila de cajas. |

6.Para iniciar el registro USDA, conecte su computadora personal e ingreso la información de encabezado ISO utilizando el software DataLINE. Vea Figura 4.9.

a.Ingrese la información del encabezado ISO.

b.Ingrese un comentario del viaje si lo desea.

Figura 4.9 Pantalla de encabezado de viaje ISO del DataCorder

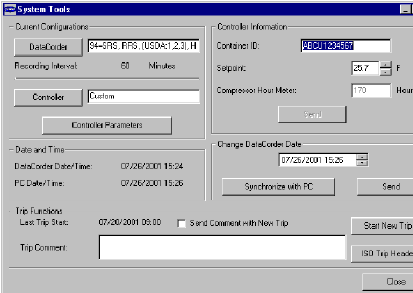

c.Utilizando la pantalla Herramientas del Sistema en el software DataLINE, realice un “inicio de viaje”. Vea Figura 4.10.

Figura 4.10 Pantalla de herramientas del sistema del DataCorder

4.8.1Tratamiento de frío automático (ACT) Cd51

El tratamiento de frío se ha empleado como método eficaz después de la cosecha para el control de la mosca mediterránea y otras moscas que atacan frutas tropicales. Al exponer la fruta infestada a temperaturas de 2.2°C (3.6°F) o inferiores durante períodos específicos, es posible eliminar este grupo de insectos en diversas etapas de desarrollo.

El Tratamiento de Frío Automatizado (ACT) en la unidad Carrier Transicold es un método que simplifica la tarea de completar el tratamiento de frío automatizando el proceso de cambio de los puntos de referencia. El ACT se configura en el código de función Cd51. Consulte la tabla de Códigos de Función en este manual para ver el procesamiento y visualizaciones del menú de Cd51.

El ACT, configurado con el Cd51, y el cambio automático del setpoint (ASC), configurado con el Cd53, no funcionarán simultáneamente. Configurar uno desactivará al otro.

Procedimiento para configurar el ACT:

1.Ingrese el setpoint requerido para la carga. Debe ser más bajo que la temperatura de tratamiento indicada en el paso 5.

2.Presione la tecla CODE SELECT.

3.Use las teclas de flecha para llegar al código Cd51 y luego presione la tecla ENTER.

4.Aparecerá “ACt” en la pantalla izquierda y la pantalla derecha mostrará "Off". Use las teclas de flecha para seleccionar “On” en la pantalla derecha y presione la tecla ENTER.

5.Aparecerá “trEAt” en la pantalla izquierda y en la pantalla derecha aparecerá parpadeando el último ajuste (con el formato XX.X°C). Use las teclas de flecha para seleccionar el setpoint deseado para el tratamiento de frío y presione la tecla ENTER.

“trEAt” es el valor máximo que requieren los sensores USDA para mantenerse bajo el umbral determinado y aprobar el protocolo de tratamiento de frío. Por ejemplo, si el valor de tratamiento está configurado en 35.0°F (1.7°C), entonces las temperaturas de los sensores USDA deben mantenerse bajo 35.0°F (1.7°C) para ser válidas.

6.Aparecerá “dAyS” en la pantalla izquierda y la derecha se mostrará parpadeando. Use las teclas de flecha para seleccionar los días que desee para tratamiento de frío y presione la tecla ENTER.

7.Aparecerá “ProbE” en la pantalla izquierda y la pantalla derecha mostrará los números de los sensores que están conectados. Presione la tecla ENTER. Por ejemplo, si aparece "1234", entonces los cuatro sensores están conectados.

8.“SPnEW” se mostrará en la pantalla izquierda y la pantalla derecha estará parpadeando. Use las teclas de flecha para seleccionar el setpoint deseado después de que el proceso de tratamiento de frío se haya completado exitosamente y presione la tecla ENTER. Esta sería la temperatura definitiva antes de la entrega de la carga.

9.El código Cd51 aparece en la pantalla izquierda y la pantalla derecha mostrará los días / horas restantes del tratamiento de frío.

10.La unidad iniciará una cuenta regresiva una vez que todos los sensores USDA detectados hayan alcanzado la temperatura especificada de tratamiento de frío. El proceso de tratamiento de frío continuará hasta llegar al número de días especificado. Durante la operación, Cd51 mostrará el número de días y horas restantes del tratamiento de frío.

Una vez iniciado el proceso de tratamiento de frío, se desactivará el cambio de punto de referencia a través del teclado.

11.Mientras la unidad opere en modo ACT, la pantalla izquierda alternará entre “COLd” y el setpoint. La pantalla derecha mostrará “trEAt” y la temperatura de la carga de manera alternada. Una vez que el tiempo de tratamiento haya expirado, el setpoint subirá al ajuste “SPnEW” seleccionado en el paso 8.

12.Una vez completo el proceso de tratamiento de frío, el setpoint “SPnEW” aparecerá en la pantalla izquierda y la temperatura de la carga en la pantalla derecha alterará con “COLd” “Done”. “COLd” “Done” continuará alternando con el setpoint y la temperatura de la carga hasta que se desactive el modo ACT.

Procedimiento para desactivar el modo ACT:

El modo ACT se desactivará automáticamente con un viaje o cuando se inicia un pre-viaje.

1.Para desactivar manualmente el modo ACT, presione la tecla CODE SELECT.

2.Use las teclas de flecha para llegar al código Cd51 y luego presione la tecla ENTER.

3.Use las teclas de flecha para que aparezca “Off” en la pantalla derecha y presione la tecla ENTER.

4.8.2Cambio automático del setpoint (ASC) Cd53

El cambio automático del setpoint (ASC) permite preprogramar hasta 6 cambios del setpoint en períodos determinados a través de Cd53.

1.Presione la tecla CODE SELECT.

2.Use las teclas de flecha para desplazarse a Cd53, luego presione la tecla ENTER.

3.Use las teclas de flecha para desplazarse a ON, luego presione la tecla ENTER. Si ASC ya está configurado en ON, seleccionar OFF terminará el modo ASC.

4.Seleccione el número deseado de cambios de setpoint (nSC) revisando las opciones disponibles que aparecen “parpadeando” (1 – 6) en la pantalla derecha, luego presione la tecla ENTER.

5.Seleccione el punto de referencia inicial: Con (SP 0) en la pantalla izquierda, seleccione el punto de referencia deseado que aparezca “parpadeando” en la pantalla derecha y presione ENTER.

6.Seleccione los días deseados para el punto de referencia inicial (SP 0): Con (DAY 0) en la pantalla izquierda, seleccione los días deseados que aparezcan “parpadeando” (1 a 99) en la pantalla derecha y presione ENTER.

7.Seleccione el siguiente punto de referencia (SP 1): Con (SP 1) en la pantalla izquierda, seleccione el punto de referencia deseado que aparezca “parpadeando” en la pantalla derecha y presione ENTER.

8.Continúe seleccionando cada punto de referencia adicional.

9.Seleccione el punto de referencia final (SP x): Con (SP x) en la pantalla izquierda, seleccione el punto de referencia deseado que aparezca “parpadeando” en la pantalla derecha y presione ENTER.

Mientras la unidad esté operando en modo ASC, la pantalla izquierda alternará entre el setpoint actual de la unidad y “ASC”. La pantalla derecha alternará entre la temperatura de control actual y “ACtvE”. El usuario puede determinar el tiempo restante para el punto de referencia seleccionando Cd53. El tiempo restante se mostrará en la pantalla derecha (XX (días) / XX (horas). Presionando ENTER consecutivamente se pueden visualizar los parámetros configurados.

Una vez finalizado el modo ASC, la pantalla izquierda alternará entre el punto de referencia actual de la unidad y “ASC”. La pantalla derecha alternará entre la temperatura de control actual y “Done”.

La pantalla se mantendrá así hasta que desactive el modo ASC. El usuario puede determinar la fecha de término seleccionando Cd53. Con (done) en la pantalla izquierda, la fecha de término se mostrará en la pantalla derecha (Mes / Día).

Es posible desactivar manualmente el modo ASC seleccionando Cd53, luego “OFF” y presionando ENTER.

El modo ACS se desactivará automáticamente después de tres días sin energía, o si se inicia un pre-viaje.

ACS (Cd53) funcionará independientemente del tratamiento de frío automático (ACT) (Cd51). Configurar uno desactiva al otro.

4.9Variables de configuración del controlador

Los números de configuración no incluidos en la lista no se usan en esta aplicación. Estos elementos pueden aparecer al cargar el software de configuración en el controlador, pero los cambios no serán reconocidos por la programación del controlador.

4.10Códigos de función del controlador

Código |

Título |

Descripción |

|---|---|---|

Si la función no es aplicable, aparecerá “-----” en la pantalla. |

||

Funciones exclusivas de visualización |

||

Cd01 |

VFD (%) |

Este es el porcentaje de capacidad a la que está funcionando el variador de frecuencia VFD de 0% a 100%. Por lo tanto, esta es la velocidad del compresor en un valor porcentual. |

Cd03 |

Estado del VFD |

Es el valor de realimentación de corriente del variador de frecuencia VFD. Este código mostrará la corriente de salida (en amperios) predeterminada. Presione la tecla ENTER para llevar la interfaz a un menú de selección. Las teclas de flecha permitirán al operador avanzar y retroceder por las siguientes cantidades relacionadas con el variador de frecuencia VFD: “CUr” (consumo de corriente en amperios): x.x de 0 a 99.9 “PEr” (velocidad del compresor en %): x de 0 a 100 POW (consumo de potencia en kilovatios): x.x de 0.0 a 99.9 Presione la tecla ENTER otra vez para que la cantidad seleccionada quede predeterminada para futuras operaciones de selección de códigos. Si presiona la tecla CODE SELECT en este menú de selección cancelará la actividad de selección en curso y subirá al menú principal de selección de códigos. |

Cd04

Cd05

Cd06 |

Corriente de línea, Fase A

Corriente de línea, Fase B

Corriente de línea, Fase C |

La corriente se mide en las tres clavijas. La corriente medida se utiliza para fines de control y diagnóstico. Para el procesamiento de control, se emplea el mayor de los valores de corriente de la Fase A y la Fase B para fines de límite de corriente. La Fase C se usa para medir el consumo de corriente del compresor. Para el procesamiento de diagnóstico, los consumos de corriente se utilizan para monitorear la generalización de los componentes. Cada vez que un calefactor o motor se activa o desactiva, se mide el aumento o disminución del consumo de corriente para esa actividad. Luego se comprueba el consumo de corriente para determinar si está dentro del rango de valores esperado para el componente. Si esta prueba falla se indicará una falla de pre-viaje o se generará una alarma en el control. |

Cd07 |

Voltaje de la red de alimentación |

Se visualiza el voltaje de alimentación principal. |

Cd08 |

Frecuencia de la red de alimentación |

El valor de la frecuencia de alimentación principal se expresa en hercios (Hz). La frecuencia indicada en la pantalla se divide en dos si el fusible F1 o el F2 está averiado (código de alarma AL21). |

Cd09 |

Temperatura del aire ambiental |

Muestra la lectura del sensor de ambiente. |

Cd10 |

Temperatura de refrigerante del evaporador (ETS) |

Temperatura del refrigerante del evaporador medida al salir del evaporador. |

Cd11 |

Temperatura de descarga del compresor (CPDS) |

La temperatura de descarga del compresor se muestra en °C o (°F). |

Cd12 |

Presión del puerto de succión del compresor (SPT) |

Bar (°C) presentado con decimal. PSI (°F) son decimal. |

Cd13 |

Presión del tanque de expansión (FPT) |

Bar (°C) presentado con decimal. PSI (°F) son decimal. |

Cd14 |

Presión de descarga del compresor (DPT) |

Bar (°C) presentado con decimal. PSI (°F) son decimal. |

Cd15 |

Descargador |

Se muestra el estado de la válvula (“OPEn” − “CLOSE”). |

Cd16 |

Contador horario del motor del compresor / Contador horario de funcionamiento de la unidad |

Este código muestra las horas del motor del compresor. El tiempo de funcionamiento de la unidad se puede visualizar presionando la tecla ENTER mientras esté en Cd16. Las horas totales se registran en incrementos de 10 horas (por ej., 3000 horas aparece como 300). El contador horario del motor del compresor se puede reponer a 0 manteniendo presionada la tecla ENTER por 5 segundos. El contador horario de funcionamiento de la unidad no se puede reiniciar usando este código. |

Cd17 |

Humedad relativa (%) |

Se muestra la lectura del sensor de humedad (HS). Este código muestra la humedad relativa como valor porcentual. |

Cd18 |

Número de revisión de software |

Indica el número correspondiente de la versión. |

Cd19 |

Verificación de batería |

Solicita una prueba de batería y muestra los resultados. Después de seleccionar Cd19, presione la tecla ENTER para ejecutar una prueba de la batería. “——“, “btESt”, “PASS”, “”LOW”, “FAIL”. Mantenga presionada la tecla ALT durante 2 segundos, luego presione la tecla ENTER con la tecla ALT todavía presionada para eliminar la alerta “Se requiere batería cargable” y la prueba se ejecutará posteriormente. Si no presiona ENTER en 5 segundos, el controlador vuelve a mostrar el punto de referencia. |

Cd20 |

Número de modelo / configuración de la unidad de contenedor |

Esta código muestra el modelo para el cual está configurado el controlador. (por ej., para 69NT40-601-001 la pantalla mostrará 01001. El número de modelo para la unidad aparece en su placa de fábrica, vea Figura 2.1. |

Cd21 |

Modo de capacidad: Descargado, estándar, economizado |

Muestra el modo de operación actual “Con descargador, Estándar, Con economizador”. El modo de operación aparecerá indicado (“unld”, “Std”, “Econ”). |

Cd22 |

Estado de operación del compresor |

Muestra el estado actual de operación del compresor (“OFF”, “ON”). |

Cd23 |

Estado del ventilador del evaporador |

Muestra el estado actual del ventilador del evaporador (“OFF”, “LO”, “HI”). |

Cd25 |

Tiempo restante hasta el descongelamiento |

Este código muestra el tiempo restante hasta que la unidad entre en descongelamiento (en décimas de hora). Este valor se basa en el tiempo de funcionamiento acumulado efectivo del compresor. |

Cd26 |

Temperatura del sensor de terminación de descongelamiento |

Se muestra la lectura del sensor de temperatura de descongelamiento. |

Funciones configurables |

||

Los códigos de funciones Cd27 al Cd37 son funciones que puede seleccionar el usuario. El operador puede cambiar los valores de estas funciones para cumplir con las necesidades operativas del contenedor. |

||

Cd27 |

Intervalo de descongelamiento |

Este es el período de tiempo deseado entre ciclos de descongelamiento. “AUTO”, “OFF”, “Pulse”, 3, 6, 9, 12, 24 horas. El valor de fábrica es “AUTO”. |

Cd28 |

Unidad de temperatura estándar |

Este parámetro determina las unidades predeterminadas (métricas o imperiales) para el sistema. Las unidades alternativas se mostrarán temporalmente con la tecla C/F. Este código de función mostrará “—−” si la opción de Bloqueo de Grados Celsius está configurada en F. El valor de fábrica es unidades Celsius. |

Cd29 |

Código de respuesta de falla seleccionable por el usuario |